Manutenção Produtiva Total: entenda e aplique os 8 pilares do TPM!

A implantação da Manutenção Produtiva Total (ou TPM em inglês – Total Productive Maintenance) é muito recomendada para empresas cujo processo produtivo é bastante intensivo em máquinas e tem poucos processos manuais. Em uma implantação de Lean abrangente, colabora fortemente para a criação da chamada ‘estabilidade’ básica do fluxo produtivo.

Ou seja, os processos precisam estar disponíveis e aptos a produzir sempre que existir a necessidade ou demanda, de forma a ser possível atender ao cliente em prazo curto e conforme um nível de serviço (SLA) estabelecido. Assim, o TPM possui papel fundamental em evitar que problemas de manutenção atrapalhem o cumprimento deste objetivo.

Nesse artigo, iremos apresentar os seguintes temas (CLIQUE NO LINK LOGO ABAIXO PARA IR DIRETAMENTE PARA CADA SEÇÃO):

1) O QUE É A MANUTENÇÃO PRODUTIVA TOTAL (TPM)?

2) BENEFÍCIOS E RESULTADOS DA MANUTENÇÃO PRODUTIVA TOTAL E OS 8 PILARES DO TPM

3) COMO IMPLEMENTAR A MANUTENÇÃO PRODUTIVA TOTAL E OS 8 PILARES DO TPM

5) OS 8 PILARES DA MANUTENÇÃO PRODUTIVA TOTAL (TPM) EM DETALHES

>> 1º Pilar: Manutenção autônoma (Jishu Hozen)

>> 2º Pilar: Melhoria específica (Kobetsu Kaizen)

>> 3º Pilar: Manutenção planejada

>> 4º Pilar: Educação e treinamento

>> 5º Pilar: Gestão antecipada (controle inicial)

>> 6º Pilar: Manutenção da qualidade

>> 7º Pilar: Suporte à manufatura

>> 8º Pilar: Segurança, higiene e meio ambiente (EHS)

Continue a leitura e saiba mais sobre o TPM.

1) O QUE É A MANUTENÇÃO PRODUTIVA TOTAL (TPM)?

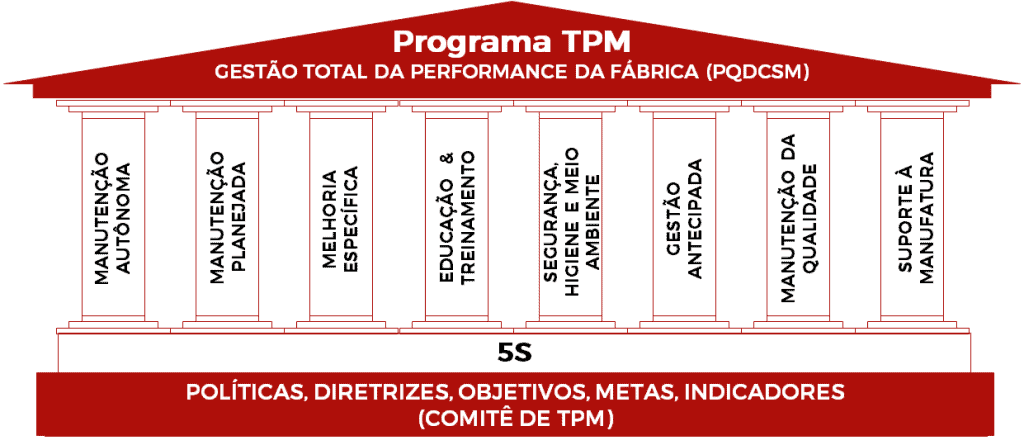

A manutenção produtiva total (TPM) é uma metodologia ou ‘ferramenta’ que possui 8 pilares e é baseada na ideia de que todos os funcionários devem participar da busca por um processo produtivo com máxima eficiência, e não apenas uma equipe especializada em manutenção. A última seção desse conteúdo irá detalhar cada um dos pilares.

Essa abordagem usa as habilidades de todos os profissionais e busca incorporar rotinas de inspeção e manutenção no trabalho diário da operação. Isso é realizado através de uma iniciativa estruturada, fortemente apoiada em trabalho padrão, controles visuais, treinamento, monitoramento das condições dos equipamentos e, é claro, muito planejamento.

Um programa TPM tem por objetivo manter os equipamentos atuando conforme as condições definidas pelo fabricante, semelhante a um equipamento novo, com alta performance e sem quebras (ou QUEBRA ZERO). Isso permite evitar problemas no processo produtivo, como perdas de produtividade e qualidade, acidentes, alto custo de manutenção, etc. A imagem abaixo fornece uma visão bem ampla dos objetivos da Manutenção Produtiva Total.

Importante destacar que o TPM surgiu como uma alternativa evidente para substituir uma sistemática de trabalho do tipo ‘quebra-conserta’, umas vez que algumas aplicações exigiam uma confiabilidade dos equipamentos muito elevada, tais como a aviação. Uma falha nesse tipo de atividade pode ter consequências fatais.

No Japão, o início de sua aplicação data dos anos próximos a 1950. No Brasil, sua divulgação iniciou em 1986 com visitas do Professor Seiichi Nakajima e posterior implantação em empresas. A imagem abaixo resume as abordagens e datas em que ocorreram.

Neste artigo, a seguir, você vai conhecer os benefícios e como implantar o TPM em sua empresa. Mais ao final, explicamos cada um dos 8 pilares. Continue a leitura para saber mais.

2) BENEFÍCIOS E RESULTADOS DA MANUTENÇÃO PRODUTIVA TOTAL E OS 8 PILARES DO TPM

Quem pensa que a aplicação da Manutenção Produtiva Total (TPM) tem como objetivo principal deixar as máquinas e o ambiente de trabalho apenas “limpos e bonitos”, se engana. Como será apresentado, um programa TPM bem implementado entrega resultado financeiro direto para sua empresa. Vamos conhecer agora alguns benefícios de implementar o TPM.

Otimização da eficiência do sistema de produção

O pilar de melhoria específica (ou ME), que será apresentado mais adiante, busca resolver problemas do equipamento de maneira estruturada e focada, fazendo com que as máquinas e equipamentos tenham ganhos de desempenho significativos. Suas ações não estão restritas a eliminar o mal uso do equipamento, mas em também analisar e eliminar pontos fracos (de projeto) da própria máquina.

Uma vez o programa gera envolvimento e engajamento das pessoas que estão em contato direto com o maquinário e que conhecem o seu funcionamento em detalhes, a própria cultura da empresa acaba sendo moldada para uma mentalidade de melhoria e zelo pelos ativos. O processo de melhoria contínua torna-se sistemático e abrangente, com INEVITÁVEIS ganhos nos indicadores de produtividade e qualidade. Esses ganhos são normalmente acompanhados em quadros de gestão.

Funcionários que cuidam melhor dos próprios equipamentos

Um programa TPM faz da manutenção uma responsabilidade de todos, deixando os funcionários com uma maior sensação de serem “donos” dos equipamentos e todas as ferramentas de trabalho. Portanto, cuidam melhor delas.

Mais do que um ‘sentimento’ de dono, esse é um requisito, uma vez que assim conseguimos eliminar a ‘deterioração forçada’ das máquinas acabando com o uso incorreto dos equipamentos.

Criar esse senso em todos os níveis hierárquicos, em especial no chão de fábrica, ajuda a enfrentar desafios, como a falta de motivação e reconhecimento do trabalho. Logo, a participação de todos os operadores contribui para o sucesso dessa técnica. Saiba mais sobre esse benefício lendo o artigo sobre a Manutenção Autônoma (CLIQUE AQUI).

Redução dos custos de produção

Manter os custos operacionais em patamares cada vez mais baixos é um fator que interfere diretamente na lucratividade do negócio. Sendo assim, as iniciativas que permitem sua redução, bem como a minimização de desperdício e do retrabalho, suportam o alcance desse objetivo.

Isso ocorre porque os seus custos de produção serão reduzidos à medida que problemas que atrapalham o desempenho forem eliminados e, também, quando o esforço e investimento em rotinas planejadas de manutenção reduzirem as paradas não programadas. Além disso, com equipamentos disponíveis, sua produção — e claro, a produtividade — também aumenta.

Local de trabalho mais limpo e organizado

Para ajudar a identificar e corrigir problemas rapidamente, é necessário um local de trabalho mais organizado e limpo. Essa afirmação possui dois aspectos, um deles cultural, o outro técnico.

Culturalmente falando, toda vez que algum resíduo for percebido em um ambiente que normalmente está limpo, será gerado um incômodo e um senso de urgência nas equipes de que existe um problema. Novamente, com isso estamos moldando a cultura empresarial existente.

Tecnicamente falando, um ambiente livre de resíduos permite que as máquinas trabalhem sem ‘deterioração forçada’, aumentando sua vida útil (adiando a compra e substituição de peças) e, novamente, sua disponibilidade ao longo do tempo. Assim, limpeza do ambiente e dos equipamentos tem participação importante na implantação e manutenção de um programa TPM. Assim, sua implantação pode ocorrer em conjunto com um Programa 5S (CLIQUE AQUI PARA SABER MAIS).

Fortalecimento da marca como organizada e confiável

Empresas que investem em manutenção produtiva total têm ganhos de reputação, ao se mostrarem conscientes da importância de um processo produtivo mais rigoroso, eficiente e seguro. Quando seus clientes visitarem o processo produtivo, a limpeza do ambiente de trabalho e a boa condição de conservação dos equipamentos transmitirá segurança para o fato de que sua empresa é e continuará sendo um fornecedor confiável.

Se pensarmos nos colaboradores da empresa, sejam eles novos ou já com mais tempo de serviço, a mensagem transmitida é igualmente poderosa. Ficará evidente que a empresa valoriza (e continuará valorizando!) o cumprimento de padrões elevados de qualidade, produtividade e segurança.

Redução das paradas não planejadas

A manutenção produtiva total estuda e documenta os ciclos de vida dos equipamentos, estabelecendo revisões periódicas e monitoramento constante (preditivo) para agir antes de os problemas acontecerem. Isso reduz a incidência de quebras e paradas não planejadas.

O aumento de conhecimento do equipamento e do processo produtivo permite que as intervenções aconteçam no momento necessário. Dos pilares do TPM que iremos detalhar mais adiante, a “Manutenção Planejada” é o que dá maior sustentação a essas atividades.

Uma vez que as intervenções acabam se tornando predominantemente planejadas (mais preventivas e menos corretivas), elas tendem a ser mais rápidas e mais baratas. Isso é simples de entender se pensamos na necessidade de peças de reposição.

Se uma máquina para por problema não previsto, precisamos comprar peças de reposição com urgência, com objetivo de restabelecer o funcionamento de uma máquina o mais rápido possível. Porém, dificilmente o fornecedor com o prazo de entrega menor também oferece a cotação com o menor custo.

Por outro lado, se sabemos que nas próximas semanas haverá uma parada planejada de determinado equipamento, a compra de peças pode ser realizada em regime de normalidade, avaliando custo das peças, escolha do fabricante mais adequado, prazo de entrega, etc. Certamente, o custo será reduzido, o tempo de parada é menor (uma vez que as peças já estarão disponíveis) e a qualidade das intervenções de manutenção tem tudo para serem superiores.

Outro aspecto importante é o gerenciamento dos impactos gerados por uma parada. Se existe previsibilidade, o impacto pode ser gerenciado, com mudanças prévias de programação ou antecipação da produção, aviso prévio aos clientes, etc. Por outro lado, se “a máquina escolhe quando parar” (devido a uma quebra-falha), torna-se difícil gerenciar o impacto de forma satisfatória. Nesses casos, é frequente haver perdas de faturamento devido a indisponibilidade de um equipamento crítico.

Todos os benefícios listados acima são qualitativos, mas é possível mensurar o resultado com indicadores?

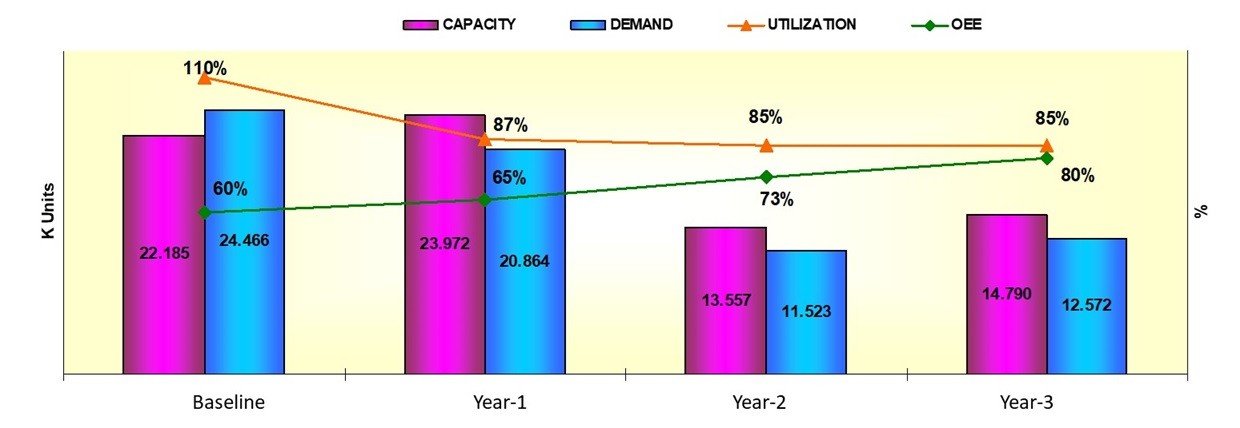

Sim, utilizando o OEE (Overall Equipment Effectiveness ou Eficiência geral do equipamento). Na imagem abaixo, apresentamos o resultado gerado pela implementação de um Programa TPM partindo ‘do zero’ (desde o início). Caso real de um fabricante de cosméticos e que contou com a participação da nossa equipe.

No período de 3 anos, foi possível elevar o OEE de 60% para 80% (um aumento de 20 pontos percentuais, que corresponde a uma melhoria de 33% no indicador). Dá para imaginar o tamanho do benefício? E sua empresa também pode obter resultados semelhantes a esses!

3) COMO IMPLEMENTAR A MANUTENÇÃO PRODUTIVA TOTAL E OS 8 PILARES DO TPM

A implementação da Manutenção Produtiva Total segue um roteiro bem definido, em 4 fases. Essas fases são mostradas na imagem abaixo e serão explicadas na sequência.

Se preferir, entre em contato para conversar com um consultor para entender como podemos suportar a implementação do TPM em sua empresa.

Fase 1: Preparação

A fase de preparação é muito mais uma etapa de planejamento do Programa TPM. Inicia com a própria decisão da liderança e formalização do objetivo de iniciar a implantação. Também envolve definir as políticas, áreas prioritárias e metas do programa, especialmente quanto ao ritmo de implantação e sua abrangência (por onde começar e quantas áreas incluir em um primeiro ano, por exemplo).

Parte do planejamento envolve definir as pessoas que irão participar ativamente do processo de implantação. Isso porque, além das pessoas diretamente envolvidas nas áreas da empresa em que os pilares serão aplicados, outras pessoas devem ser destacadas como ‘responsáveis por um pilar’, o que é semelhante a um especialista em uma técnica ou ferramenta específica, que suportará sua aplicação em todas as áreas da empresa.

Importante sempre avaliar os recursos internos disponíveis e equacioná-los, prevendo que haverá uma demanda de ações com foco na melhoria das condições dos equipamentos. O programa precisa dessa sustentação, ou poderá cair em descrédito caso não haja recurso disponível para corrigir os problemas detectados.

Por fim, inicia-se a divulgação do Programa TPM e das definições realizadas até o momento.

Fase 2: Introdução

A fase que segue é a introdução. Nesse momento, um maior número de pessoas será envolvido.

Todas as definições e o planejamento realizados devem ser divulgados, assim como um treinamento introdutório sobre a Manutenção Produtiva Total e seus 8 pilares. Antes que as ações iniciem de forma propriamente dita, é importante que as pessoas entendam o que será realizado para saber qual seu papel no processo e poder contribuir da melhor forma. Essa é uma capacitação geral. Treinamentos com conhecimentos específicos serão aplicados na fase 3.

Por fim, uma mensagem importante a ser comunicada para as equipes é de que ‘de agora em diante será diferente’, o cuidado com as máquinas e equipamentos será priorizado, assim como as condições do local de trabalho precisam eliminar riscos de acidentes e eliminação de fontes de sujeira.

Fase 3: Implementação

Nessa fase é que as ações de melhoria nos equipamentos serão iniciadas.

Normalmente, escolhe-se uma área piloto para iniciar a implantação. Todos os novos conceitos e técnicas serão aplicadas nessa área. A lógica básica é ter uma área de referência, seja para que as pessoas de outras áreas tenham um bom exemplo interno para entender melhor o que é o Programa TPM, seja para testar tudo que foi definido como política geral e definições de cada pilar do TPM.

Além disso, como a demanda de ações em cada máquina ou área pode ser grande (a depender do grau de deterioração dos equipamentos quando o programa inicia), iremos definir um foco. Quando a área piloto estiver em melhores condições, é esperado melhor desempenho do processo e menor demanda de serviços e apoio da área de manutenção. Assim, cria-se o fôlego para que a implantação prossiga para outras áreas.

Normalmente, inicia-se a implantação pelos pilares de Melhoria Específica, Manutenção Planejada e Manutenção Autônoma (CLIQUE AQUI PARA SABER MAIS), fortemente embasados pelo pilar Educação & Treinamento, já que a transferência de conhecimento para as equipes operacionais é uma prática indispensável.

Treinamentos específicos em cada pilar devem ser aplicados, não só para que as pessoas entendam o programa, mas para que apliquem as ferramentas e atuem de forma distinta.

Fase 4: Consolidação

Por fim, inicia-se a consolidação e expansão do Programa TPM pela empresa. Novas áreas devem ser incluídas no programa, assim como mais equipes operacionais devem ser treinadas.

Esse movimento de expansão reforça a nova cultura pretendida, e isso inclui um maior zelo pelos equipamentos e ativos da empresa e uma maior atitude de colaboração entre as equipes de manutenção e operação.

Importante destacar: um programa muito ousado e de rápida expansão por toda a empresa poderá ruir por sua própria grandeza, caso as áreas de suporte não sejam capazes de endereçar as ações necessárias. Então, cuidado com esse ponto, o plano de expansão deve considerar esse aspecto.

Caso deseje saber mais sobre a implementação do TPM, temos um artigo que aborda mais a gestão do Programa TPM. CLIQUE AQUI E ACESSE.

4) COMO A KIMIA PODE SUPORTAR A IMPLEMENTAÇÃO DO TPM NA SUA EMPRESA?

Temos consultores especialistas em TPM em nossa equipe e que já participaram de diversas implementações em empresas. Podemos suportar sua empresa desde a realização de atividades e treinamentos pontuais, até a criação de um programa bem abrangente. Veja a seguir:

-

- Treinamentos para capacitar sua equipe, apresentando desde a visão geral do TPM até pilares específicos ou técnicas de análise de problemas e falhas. Os treinamentos podem ser realizados de maneira presencial ou remota, sempre mesclando experiências de mercado com a análise dos problemas reais da sua empresa.

-

- Treinamentos para uma pessoa ou para uma equipe reduzida. Dispomos de uma plataforma EAD com cursos focados no TPM. Nosso curso de “Introdução à Manutenção Produtiva Total” É MUITO BEM AVALIADO PELOS PARTICIPANTES. COMECE AGORA => CLIQUE AQUI!

-

- Auditoria e diagnóstico. Utilizando uma abordagem ampla e estruturada, avaliamos as práticas atuais da sua empresa e o que precisa ser melhorado. Recomendado para empresas que querem dar os primeiros passos no TPM ou para empresas que já possuem um programa estabelecido.

-

- Consultoria em TPM. Suporte completo para sua empresa, do diagnóstico a implementação, capacitando sua equipe em todas as etapas. Toda a coordenação técnica e estruturação do programa, em atividades conduzidas por um consultor especialista.

-

- Mentoria online. Para empresas já maduras no TPM, suporte pontual para esclarecer as dúvidas existentes, validar entregas realizadas e propor novas atividades. Um especialista à disposição como mentor das equipes. As mentorias podem ter poucas horas de duração até dias, conforme a necessidade de cada empresa.

Independente de qual sua necessidade, podemos ajudar! CLIQUE AQUI PARA FALAR COM NOSSA EQUIPE!

5) OS 8 PILARES DA MANUTENÇÃO PRODUTIVA TOTAL (TPM) EM DETALHES

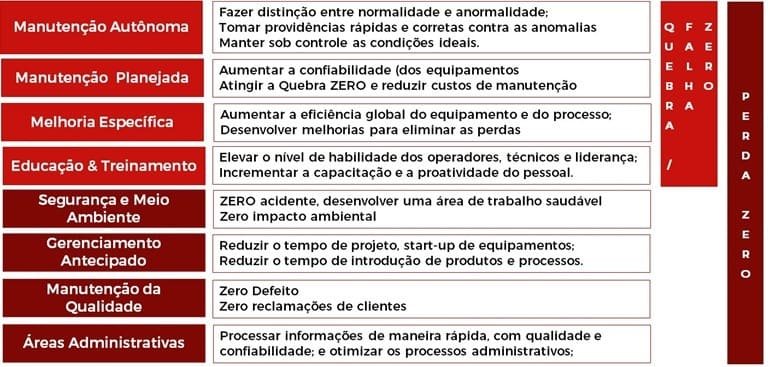

Como dito, o TPM é constituído por 8 pilares. Cada um dos pilares do TPM gera um conjunto de iniciativas que, a partir de pontos de vista diferentes, analisa a operação ou produção, e implementa melhorias para eliminar as deficiências constatadas. Assim, todos os 8 pilares têm sua importância para gerar ganhos de produtividade. Eles estão intimamente ligados entre si. Agora iremos apresentá-los um a um. A figura a seguir os representa de maneira simplificada.

É interessante mencionar que outra metodologia de melhoria contínua, o World Class Manufacturing – WCM (CLIQUE AQUI PARA SABER MAIS) também apresenta a mesma visão de pilares, sendo alguns deles semelhantes aos pilares do TPM.

Já a imagem abaixo fornece alguns detalhes sobre a função de cada um dos 8 pilares do TPM, bem como sua relação com os objetivos de “Quebra Zero” e “Perda Zero”, ainda que cada pilar seja apresentado mais adiante.

1º Pilar: Manutenção autônoma (Jishu Hozen)

Manutenção autônoma significa compartilhar a responsabilidade de atividades básicas de manutenção aos operadores, deixando a equipe especializada de manutenção com mais tempo para tarefas mais complexas. Essas tarefas básicas delegadas ao operador de chão de fábrica normalmente incluem limpeza, inspeção, lubrificação, aperto de parafusos e verificação das condições de funcionamento da máquina. CLIQUE AQUI PARA SABER MAIS SOBRE A MANUTENÇÃO AUTÔNOMA.

Além de realizar pequenos reparos, a ideia fundamental é que o uso das máquinas e equipamentos seja realizado de maneira correta, sem gerar nova ‘deterioração forçada’ (prematura). Esse é um requisito básico.

A capacitação dos operadores pode ser realizada com as chamadas ‘lições de um ponto’ (LUP), que são treinamentos rápidos e com objetivo bastante específico. Estes treinamentos normalmente fazem o operador ganhar entendimento sobre o funcionamento de cada parte da máquina, ampliando sua percepção para a existência de problemas.

Com isso, os operadores devem ser capazes de:

- fazer distinção entre normalidade e anormalidade;

- tomar providências rápidas contra as anomalias;

- solicitar correções mais complexas para a equipe de manutenção;

- manter as condições ideais de operação do equipamento.

Podemos fazer uma analogia com um automóvel. Não é necessário procurar uma oficina especializada para realizar atividades simples como calibrar pneus, reabastecer o tanque de combustível de partida a frio, completar água dos limpadores do para-brisa, etc. Bastaria um rápido treinamento sobre como realizar essas atividades (ou simplesmente assistir alguém fazendo isso uma vez) e essas verificações poderiam ficar aos cuidados do motorista ou proprietário do automóvel.

Da mesma forma, durante seu uso, é possível que o motorista perceba ruídos incomuns durante a direção do veículo. Ou ainda, que luzes indicativas no painel interno ou avisos no computador de bordo gerem um alerta para que o motorista leve o automóvel até uma oficina especializada.

Com o TPM e a manutenção autônoma, funciona da mesma maneira. Parte das atividades deve ser de responsabilidade das equipes especializadas de manutenção, parte dos operadores de produção. A questão é que, para que estes últimos realizem sua parte, um treinamento mais direcionado deve ser realizado, já que boa parte das máquinas industriais tem um funcionamento muito mais complexo do que um automóvel. Ainda assim, com treinamento, elas se tornam rotinas simples.

2º Pilar: Melhoria específica (Kobetsu Kaizen)

Neste pilar do TPM, funcionários de equipes diferentes são reunidos com o objetivo de se concentrar em um equipamento problemático, para analisar e implementar melhorias. É importante ter um time com conhecimentos e habilidades distintas para trazer pontos de vista diferentes.

O objetivo é eliminar as perdas no processo produtivo e aumentar a eficiência global do equipamento e do processo. Normalmente, a eficiência do equipamento é medida pelo indicador de OEE (Overall Equipment Effectiveness).

Em geral, a melhoria específica deve ser direcionada pela chamada ÁRVORE DE PERDAS e envolve atividades de análise bastante complexas, podendo resultar no entendimento de que uma máquina possui (até) problemas de projeto e que precisam ser modificados. A implementação desse pilar pode ser realizada em regime de kaizen, em que são realizados eventos focados e de curta duração.

CLIQUE AQUI PARA SABER MAIS SOBRE EVENTOS KAIZEN.

O foco é entender as causas raiz de um ou mais problemas, sendo resolvidas através de uma intervenção direta. CLIQUE NA IMAGEM ABAIXO PARA CONVERSAR COM NOSSA EQUIPE E SABER COMO CONDUZIMOS EVENTOS DE MELHORIA ESPECÍFICA EM SUA EMPRESA.

3º Pilar: Manutenção planejada

Manutenção planejada significa planejar e realizar atividades de manutenção com base no comportamento observado das máquinas, como taxas de quebra, vida útil de componentes, monitoramento das condições de operação (normalmente isso é realizado através de métodos ‘preditivos’, que avaliam ruído, temperatura, vibração do equipamento, verificando a necessidade de intervenção), etc. Um termo chave é a ‘CONFIABILIDADE’ do equipamento.

O objetivo é agir antes do problema acontecer. Com isso, pode-se aumentar a eficiência global do equipamento (OEE) por meio do aumento da disponibilidade operacional. Idealmente, consegue-se atingir a Quebra ZERO, reduzindo-se os custos correlatos de manutenção.

É fácil imaginar como a manutenção planejada permite uma redução de custos: se a compra de peças de reposição pode ser planejada, poderemos escolher entre custo e qualidade a cada compra, em vez de adquirir o componente de entrega mais rápida, mas que normalmente NÃO possui o menor preço. E ISSO É APENAS UMA PARTE DO BENEFÍCIO, SEM CONSIDERAR AS QUEBRAS QUE PODEM SER EVITADAS.

Todo equipamento exige alguma parada para manutenção em algum momento. É UMA ILUSÃO PENSAR QUE O EQUIPAMENTO IRÁ FUNCIONAR PARA SEMPRE!

Assim, a abordagem mais interessante é realizar isso de maneira planejada. Ou seja, a equipe responsável pela manutenção (em uma provável atuação conjunta com o planejamento de produção – PCP) deve definir o momento em que cada parada deve ser realizada, de forma que os impactos da parada possam ser previstos e corretamente gerenciados.

Do contrário, as paradas serão sempre inesperadas e iremos impactar a operação, o resultado da empresa e o cliente.

4º Pilar: Educação e treinamento

A falta de conhecimento e habilidade para atuar sobre os equipamentos podem ser obstáculos para a manutenção, levando a resultados ruins. Sem um treinamento adequado, a manutenção produtiva total pode ser mal-entendida pela equipe no chão de fábrica, levando a outros problemas. Este pilar busca elevar o nível de habilidade dos operadores, técnicos e liderança, e incrementar a capacitação e a proatividade do pessoal.

Qualquer Programa TPM deve ser amplamente apoiado em capacitação, com um plano estruturado de treinamento das equipes.

Assim, esse pilar deve fazer parte de um programa de Manutenção Produtiva Total não apenas para promover treinamentos (isso é realizado em todos os pilares), mas para definir a maneira como esses treinamentos devem ser sistematizados e abranger toda a equipe, de forma que o conhecimento permaneça na empresa ainda que exista elevado nível de rotatividade de pessoas e de funções.

5º Pilar: Gestão antecipada (controle inicial)

Este pilar da Manutenção Produtiva Total usa a experiência das atividades de melhoria anteriores para garantir que máquinas novas cheguem ao seu pico de desempenho o mais cedo possível. Incorpora o aprendizado dos outros pilares para elaborar projetos mais eficientes e sem falhas, e reduz tempo entre o projeto e a partida do equipamento.

Isso envolve tanto o entendimento do funcionamento do equipamento, como da infraestrutura necessária para o local de trabalho (exemplos: água, energia elétrica, ar comprimido, fundação, estrutura que comporte a vibração do equipamento em operação, refrigeração, exaustão, altura do ‘pé direito’ do galpão, necessidade de talha ou ponte rolante para içar dispositivos, etc).

E é fácil de entender isso: basta pensar em uma empresa que deseja instalar uma máquina (especialmente de grande porte) em um local que não foi previamente preparado para isso. Quanto custa um dia de atraso na instalação de uma máquina? Considere nessa conta a necessidade de equipamentos de movimentação e içamento (guindaste, munck, etc).

Além da experiência acumulada pela própria equipe interna da empresa, os próprios fabricantes dos equipamentos costumam ter um guias que já suportam a atividade de preparação do local onde a máquina deve ser instalada. Assim, esse know how deve ser incorporado ao projeto de instalação, evitando imprevistos, de forma que o investimento em máquinas e equipamentos (frequentemente, grandes valores) comecem a gerar retorno o mais cedo possível.

6º Pilar: Manutenção da qualidade

A filosofia do Pilar de Manutenção da Qualidade nos processos de manufatura é estabelecer os padrões de fabricação de tal maneira que não sejam gerados defeitos. A matriz da qualidade é uma das principais ferramentas deste pilar. Ela serve para estabelecer a relação entre características de qualidade e os pontos de controle e verificação, tanto nas máquinas ou equipamentos como nas especificações de processo (fluxogramas, procedimentos e LUPs).

7º Pilar: Suporte à manufatura

Assim como as áreas produtivas, as áreas administrativas e de apoio à fábrica também precisam eliminar perdas. Assim, existem muitas práticas Lean que devem ser implementadas nesse ambiente para buscar a melhoria de seus processos. Duas práticas normalmente aplicadas são o Lean Office e o 5S (clique sobre cada uma para saber mais).

Áreas de planejamento de produção também podem colaborar para reduzir perdas, especialmente quando pensamos em um correto sequenciamento da produção, reduzindo a incidência de trocas (setups) mais complexos e, portanto, demorados.

8º Pilar: Segurança, higiene e meio ambiente (EHS)

Este pilar da Manutenção Produtiva Total assegura que todos os trabalhadores operem em ambiente seguro. Desenvolver uma área de trabalho saudável e limpa significa reduzir a zero acidentes com impacto às pessoas ou à sua saúde. Idealmente, a produção também reduz seu impacto ambiental.

Também é possível entender um pouco mais sobre os 8 pilares do TPM e sua função dentro das estratégias de “QUEBRA ZERO” e “FALHA ZERO” assistindo o vídeo a seguir. CLIQUE NA IMAGEM PARA ASSISTIR. Essa aula faz parte do Curso EAD de ‘Introdução ao TPM’ da Kimia Consultoria.

Você pode assistir ao curso na íntegra clicando aqui ou na imagem abaixo. O curso foi elaborado por uma equipe experiente, com diversos exemplos práticos e casos reais. Comece agora!

CONCLUSÃO

Como foi visto, a aplicação da Manutenção Produtiva Total gera um significativo impacto positivo na cultura e no resultado financeiro da empresa, assim como reduz custos e aumenta a produtividade. Além disso, possibilita que os colaboradores estejam motivados e capacitados para lidar da melhor maneira com os ativos disponíveis.

Para entender um pouco mais dos desafios e benefícios da Manutenção Produtiva Total, CLIQUE AQUI E ACESSE OUTRO ARTIGO COM A VISÃO DE UM ESPECIALISTA NO ASSUNTO.

Se você já está planejando a implantação do TPM na sua empresa, não deixe de conferir nosso artigo os que aborda todos os aspectos da implementação do TPM e a estruturação do programa. CLIQUE AQUI PARA ACESSAR.

CLIQUE AQUI e fale conosco para discutir a estratégia de implementação da Manutenção Produtiva Total. Podemos suportar sua empresa nesse processo, colocando a sua disposição um know how de mais de 25 anos na implementação do TPM.