Como realizar a implementação do TPM – Manutenção Produtiva Total

O TPM ou “Total Productive Maintenance” (em português, Manutenção Produtiva Total) envolve um conjunto de práticas que suportam a busca pela excelência operacional e aumento a disponibilidade das máquinas e equipamentos. Na prática, isso se traduz em aumento de produtividade.

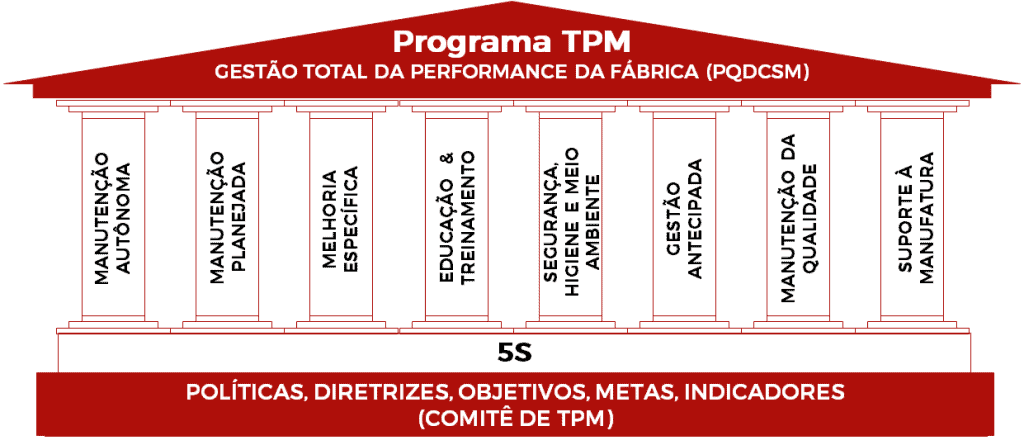

A implementação do TPM envolve a criação de um programa se estrutura em 8 pilares, listados a seguir:

- Manutenção Autônoma (CLIQUE AQUI PARA SABER MAIS SOBRE A MANUTENÇÃO AUTÔNOMA);

- Manutenção Planejada;

- Educação e Treinamento;

- Manutenção da Qualidade;

- Segurança, Higiene e Meio Ambiente;

- Melhoria Específica (ou Melhoria Focada);

- Suporte à Manufatura (ou Gestão Administrativa);

- Gestão Antecipada ou Controle Inicial.

A imagem abaixo reforça a visão de ‘pilares’ que, possuindo uma base (ou estrutura) sólida com organização e um Programa TPM estabelecido, colaboram para o alcance dos objetivos de alta performance da empresa.

Nesse conteúdo, NÃO daremos grande ênfase no entendimento de cada pilar, mas sim em COMO IMPLEMENTAR O TPM em sua empresa.

Para mais detalhes sobre os pilares, CLIQUE AQUI e acesse nosso artigo específico sobre 8 pilares. Ou acesse agora nosso curso de ‘INTRODUÇÃO AO TPM’ CLICANDO AQUI.

Como começar a implementação do TPM?

Uma vez que o Programa TPM é bastante amplo e tem uma infinidade de técnicas, saber como começar a implementação do TPM é uma pergunta frequente e bastante importante.

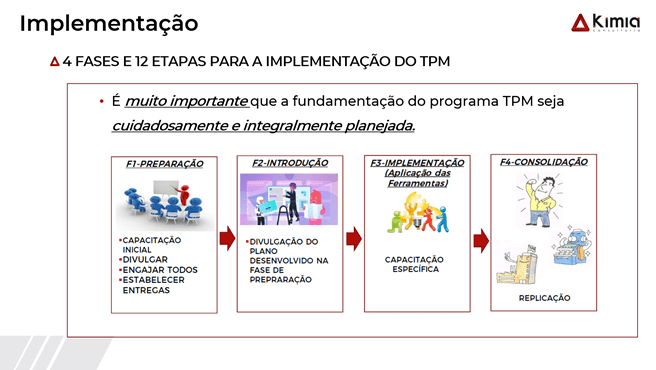

Seguindo a metodologia ‘clássica’, por assim dizer, existem 12 etapas divididas em 4 fases para realizar a implementação do TPM. A imagem abaixo, extraída de um dos cursos EAD disponíveis sobre o tema, representa esses passos e fases. Veja abaixo.

(NOSSO CURSO DE INTRODUÇÃO AO TPM DETALHA OS 12 ETAPAS. ACESSE CLICANDO AQUI)

Nesse conteúdo, não citaremos as 12 etapas uma a uma, mas daremos uma visão geral sobre as 4 fases.

Implementação do TPM, Fase 1 – Preparação

Considerando que o TPM é um Programa, deve existir uma fase de preparação para que ele ‘pare em pé’. Nessa fase, existem muitas atividades de planejamento e definição de como o programa será conduzido. E isso envolve várias definições. Por exemplo:

- Definir as políticas que fazem parte do programa. O que se pretende, quais as regras gerais, etc;

- Definir as metas do programa, seja através de indicadores de desempenho (de OEE, disponibilidade), seja através da definição de um ritmo geral de expansão do programa;

- Também deve-se selecionar uma ‘área piloto’ para a implementação do TPM ser realizada; uma vez que a demanda por atividades é grande, evita-se iniciar por mais do que 1 ou 2 máquinas/áreas ao mesmo tempo; antes de expandir, precisaremos criar um bom exemplo interno com resultados claros; discutiremos isso mais adiante;

- Como uma atividade de suporte importante, busca-se também definir quais os formulários, planilhas e templates que serão utilizados na implementação do programa; ou seja, toda a documentação a ser usada durante a implementação;

- Por fim, define-se as responsabilidades de cada pessoa; como estamos falando de um PROGRAMA, é natural que sejam muitas as frentes de trabalho; podemos ter muitas pessoas envolvidas em atividades operacionais e, além disso, os líderes de cada frente; esses líderes são chamados de ‘pilares’ do programa (esse nome pode se confundir com os 8 pilares do programa mostrados anteriormente); sendo bastante redundante, cada ‘pilar’ é responsável por um pilar do TPM.

Esse é um resumo da fase de Preparação. Seguimos agora para a segunda fase da implementação do TPM.

Implementação do TPM, Fase 2 – Introdução

A fase de introdução tem um foco bastante grande em COMUNICAÇÃO.

A ideia principal é divulgar o programa de forma bastante ampla. Antes de iniciar as ações para a efetiva implementação do TPM, as equipes precisam entender seus objetivos e o que é esperado como participação.

Assim, todas as definições descritas na fase anterior são divulgadas e comunicadas, tais como as metas, plano de trabalho, principais ações planejadas, área piloto, etc.

Nessa fase, aproveitando o momento de comunicação, também deve ser aplicado um treinamento geral sobre o TPM, de forma que as pessoas entendam o que será realizado e como devem apoiar o programa.

Essa é uma atividade crítica ao sucesso da implementação do TPM, e isso é fácil de entender. Se uma empresa está acostumada a trabalhar com uma mentalidade de ‘quebra-conserta’ das máquinas (ou seja, trabalhamos até o equipamento sofrer uma falha e parar, INDEPENDENTE DAS CONDIÇÕES), nesse momento precisamos deixar claro que ‘daqui para frente será diferente’. Ou seja, o comportamento esperado é outro.

Essa mensagem deve ser reforçada pela Direção e Gerência da empresa, deixando claro que essa mudança será apoiada pela liderança e fará parte dos objetivos estratégicos da empresa. Assim, todos devem apoiar.

Passaremos agora para a implementação do TPM propriamente dita, iniciando as ações que impactam o processo produtivo e o resultado da empresa.

Implementação do TPM, Fase 3 – Implementação ou Aplicação das Ferramentas

Nessa fase da implementação do TPM é que estaremos tomando medidas efetivas e mudando a maneira como interagimos com os equipamentos e estaremos gerando resultado efetivos.

Se antes trabalhávamos com uma abordagem ‘quebra-conserta’, durante a aplicação das ferramentas nosso objetivo será desenvolver uma mentalidade de prevenção, não tolerando falhas e fazendo todo o necessário para evitá-las. Essa é uma grande mudança de mindset para a equipe.

Então, como dissemos anteriormente, essa mudança deve se tornar evidente e deve ser reforçada pela liderança da empresa. Além do ‘discurso’ propriamente dito, a liderança deve mostrar que a mudança é efetiva, tomando decisões de maneira distinta. Por exemplo, privilegiar paradas programadas em máquinas que anteriormente só paravam quando uma quebra ocorria.

Um outro exemplo: quando uma quebra acontece, a exigência não deve ser somente para que o funcionamento da máquina seja rapidamente estabelecido, mas que seja realizada uma análise da quebra-falha, de forma que ela não se torne reincidente no futuro.

Não adiantará nada dizer em uma sessão de treinamento/comunicação que ‘agora deve ser diferente’ se os velhos hábitos permanecerem. Dessa forma, a liderança precisa estar diretamente envolvida nessa mudança.

Do ponto de vista da aplicação, as ferramentas dos vários pilares devem ser implementadas visando alto impacto no desempenho da máquina, sempre com apoio de um treinamento prévio nessas ferramentas. Além da mudança comportamental, deve existir uma capacitação para que as ações sejam TECNICAMENTE diferentes. Mais adiante trataremos da questão de ‘por qual dos 8 pilares’ devemos iniciar.

A implementação das ferramentas deve ser capaz de tornar uma máquina com baixa disponibilidade e eficiência em um equipamento com elevado OEE, através da correção dos problemas existentes. Uma vez que sempre iniciamos por 1 ou 2 áreas ‘piloto’, todas as novas ferramentas devem ser implementadas sempre nessas áreas, de forma que boas referências, tanto do próprio uso das ferramentas como do ponto de vista do resultado operacional, sejam criadas.

A área piloto servirá para que a empresa aprenda a trabalhar de maneira diferente, usando novas técnicas e abordagens, e também criará um bom exemplo interno para apoiar a implementação do TPM em novas máquinas. Falaremos sobre isso a seguir.

Implementação do TPM, Fase 4 – Consolidação

A fase de consolidação é uma fase que envolve avaliação e reflexão sobre as práticas implementadas, e também o planejamento sobre o que será realizado posteriormente. Ou seja, como o programa será expandido e a implementação do TPM possa alcançar outras máquinas.

Assim, uma preocupação básica é manter o que foi implementado e conseguido até agora.

Devemos nos preocupar se a implementação do TPM está sendo consistente ou não. Se os problemas detectados estão sendo analisados e corrigidos de maneira definitiva. Se as equipes operacionais e os ‘pilares’ estão realizando suas responsabilidades definidas. Importante mencionar que, para que tudo isso seja realizado de maneira efetiva, além da atuação da equipe operacional, as áreas de suporte (manutenção, engenharia, projetos, processo, qualidade, etc) devem apoiar e participar das atividades de análise e melhoria.

Entendendo que as condições são favoráveis e o programa está sendo bem executado, pode-se definir uma nova área como foco das ações, de forma que o programa seja replicado e a implementação do TPM seja iniciada em outra máquina. E, assim, a expansão será realizada de maneira gradativa, nunca dando um ‘passo maior que a perna’, fazendo com que o apoio das áreas envolvidas seja perdido.

Por qual pilar iniciar a implementação do TPM?

Uma outra pergunta bastante importante e frequente sobre a Implementação do TPM diz respeito a qual(is) pilar(es) implementar primeiro. O programa precisa iniciar com os 8 pilares de uma vez?

Felizmente, a resposta é NÃO. É possível iniciar com menos pilares. Daremos aqui uma recomendação bastante geral, que serve para a maioria dos casos, ainda que possam existir particularidades de empresa para empresa.

Normalmente, as empresas iniciam a implementação do TPM pelo pilar Manutenção Autônoma. E esse é um caminho adequado, uma vez que estabelece uma nova rotina de monitoramento e cuidados com os equipamentos, e também transfere parte das responsabilidades pelas boas condições de conservação da máquina da equipe de Manutenção para a equipe de Produção. Essa é uma importante iniciativa, bastante simbólica, para estabelecer a mudança de mindset necessária para uma implementação do TPM bem sucedida.

Mas é importante destacar que implantar somente a Manutenção Autônoma não será suficiente para eliminar TODOS os problemas existentes. É importante destacar que parte dos problemas só serão resolvidos com a aplicação do pilar Manutenção Planejada.

E é fácil de entender isso: não adianta utilizar bem o equipamento, realizar as rotinas de verificação e monitoramento (previstas na Manutenção Autônoma), se iremos rodar a máquina até que haja uma quebra-falha, gerando uma manutenção corretiva sem planejamento prévio (o famoso ‘quebra-conserta’). Uma vez que um problema é detectado, devem haver ações planejadas para resolver esse problemas.

Fazendo um contraponto, também não adianta trabalhar somente com a Manutenção Planejada, realizando atividades preventivas e periódicas, se não existe um mínimo de cuidado e bom uso do equipamento pela operação. Dessa forma, as falhas irão retornar.

Assim, a combinação entre Manutenção Autônoma e Manutenção Planejada irá entregar uma solução muito mais robusta em termos de disponibilidade dos equipamentos, sendo essa uma recomendação para iniciar a implantação do TPM.

Considerando que existirá uma necessidade de treinamento das equipes considerando somente os pilares Manutenção Autônoma e Manutenção Planejada, naturalmente as atividades do pilar ‘Educação e Treinamento’ serão solicitadas, ainda que esse pilar não tenha sido formalmente estabelecido.

Assim, a implementação do TPM, da mesma forma que avança de maneira gradual em termos de número de máquinas incluídas no programa, também pode avançar em termos de pilares aplicados de maneira gradual.

Quais são os erros mais cometidos na implementação do TPM?

Para entender quais práticas devem ser evitadas e o porquê, confira quais são os erros mais cometidos durante a implantação e que devem ser evitados.

1. A área de manutenção carrega a implementação do TPM nas costas

Com raras exceções, é a área de manutenção tem domínio sobre as características técnicas dos equipamentos. Por isso, muitas empresas a sobrecarregam com a responsabilidade da implementação do TPM, sem exigir que os outros setores se comprometam em participar ativamente.

Um princípio básico é envolver a Produção, considerando que os operadores são os usuários diretos dos equipamentos. Na prática, isso significa ao menos duas coisas. A primeira é que os operadores devem ser capacitados para que utilizem as máquinas e equipamentos da maneira correta, sem gerar falhas ou a chamada ‘deterioração forçada’ desses equipamentos devido ao mal uso. Isso é realizado pela aplicação da Manutenção Autônoma (CLIQUE AQUI PARA SABER MAIS).

A segunda é que, como usuários, eles possuem papel fundamental na inspeção e detecção de anomalias nos equipamentos, de forma que isso seja realizado o mais breve possível. Falhas podem gerar deterioração forçada que, por período prolongado, tornam reparos mais caros e demorados para serem realizados.

Uma analogia bem fácil de entender seria: ainda que você não tenha conhecimentos de mecânica, você é capaz de perceber que há algo errado se ouve um ruído estranho enquanto dirige seu automóvel. Se demorar demais para verificar, o valor gasto no conserto poderá ficar cada vez mais caro. Nesse caso, a aplicação de um programa de TPM iria, gradativamente, fornecer conhecimentos de mecânica automotiva básica ao motorista, de forma que sua percepção de anomalias torne-se mais apurada. Faz sentido?

A mesma integração entre setores pode (e deve!) existir na área de engenharia, por exemplo, abordando questões de projeto e processo no que diz respeito aos equipamentos. Uma análise multidisciplinar torna as soluções propostas muito mais robustas, sem depender totalmente da equipe de Manutenção.

2. Foco nos sintomas

Especialmente no ocidente, problemas técnicos em equipamentos são tratados de maneira superficial, o que impede um diagnóstico mais eficiente. Para evitar intervenções de manutenção recorrentes, o TPM nos ensina a analisar e tratar as causas, em vez dos sintomas.

Análise de ‘quebra-falha’, análise dos ‘5 porquês‘, eliminação de fontes de sujeira e locais de difícil acesso ou mesmo um ‘FMEA’ (Análise de Modo e Efeito de Falha) são bons exemplos de ferramentas que podem direcionar um foco corretivo (ou até investigativo) para manutenção dos equipamentos, evitando a recorrência.

3. Indisponibilidade dos equipamentos para os reparos necessários

Boa parte dos problemas nos equipamentos exige que eles NÃO estejam em operação para que sejam corrigidos. Para alguns, isso pode parecer um contrassenso. Se o TPM foca em reduzir a indisponibilidade das máquinas, como alcançar esse objetivo realizando diversas intervenções?

O fato é que alguns problemas não serão corrigidos sem uma parada programada. Leva algum tempo para restaurar as condições mínimas de operação. A grande diferença é que essas paradas serão PLANEJADAS, de forma que os impactos existentes possam ser gerenciados previamente. Deixar as máquinas ‘rodarem até parar’ não permite esse gerenciamento, uma vez que nunca sabemos quando isso irá acontecer!

A correção sistemática dos problemas detectados é um grande divisor entre iniciativas de implementação do TPM que possuem credibilidade e as que não possuem. De nada adianta inspecionar as condições dos equipamentos e analisar seu histórico de quebras se nada for corrigido.

4. A implementação não ocorre Top-Down

O erro anterior tem forte relação com este, de não envolver a direção da empresa no programa. Sem isso, a implementação do TPM não atinge todos os níveis e as atividades planejadas não são devidamente executadas.

É muito importante que velhos hábitos sejam substituídos por uma maneira nova de analisar e tomar decisões, e isso precisa ser iniciado pela Direção e Gerência.

Do ponto de vista da direção da empresa, garantir recursos (inclusive financeiros) e as paradas programadas da operação são atividades fundamentais. Já as equipes operacionais devem estar cientes das atividades a serem realizadas. Caberá ao nível intermediário (de gestores, coordenadores e líderes) o planejamento para que o programa seja bem executado.

5. A manutenção é avaliada apenas pelos custos

O desempenho de manutenção não pode ser avaliado somente pelos custos. Se assim fosse, bastaria cortar boa parte dos recursos, deixando que todos os equipamentos operassem até o limite e parassem de maneira inesperada. Essa seria considerada uma manutenção ‘eficiente’. Claro que isso não é verdade.

Boa parte das empresas inicia uma jornada de implementação do TPM por entender que as (más) condições dos equipamentos existentes impactam diretamente o resultado da operação. Quando isso acontece, o parque fabril encontra-se frequentemente ‘sucateado’, de forma que recursos humanos e investimentos serão necessários para reestabelecer as condições básicas de operação.

Assim, a eficiência do processo, a disponibilidade dos equipamentos e a produtividade devem ser avaliadas em conjunto com os custos, de forma que seja possível encontrar o melhor mix entre esses indicadores.

Como podemos perceber, grande parte dos erros na implementação do TPM nas empresas parte da dificuldade de diálogo entre os setores e, especialmente, da falta de planejamento. Enfatizamos que a integração é essencial para que toda a companhia se beneficie de processos mais eficientes, capazes de levá-la à melhoria contínua.

Outros erros podem ser cometidos mas, evitando estes listados anterioremente, as chances de sucesso já serão bastante aumentadas.

COMO A KIMIA PODE SUPORTAR A IMPLEMENTAÇÃO DO TPM NA SUA EMPRESA?

Temos consultores especialistas em TPM em nossa equipe e que já participaram de diversas implementações em empresas. Podemos suportar sua empresa desde a realização de atividades e treinamentos pontuais, até a criação de um programa bem abrangente. Veja a seguir:

- Treinamentos para capacitar sua equipe, apresentando desde a visão geral do TPM até pilares específicos ou técnicas de análise de problemas e falhas. Os treinamentos podem ser realizados de maneira presencial ou remota, sempre mesclando experiências de mercado com a análise dos problemas reais da sua empresa.

- Treinamentos para uma pessoa ou para uma equipe reduzida. Dispomos de uma plataforma EAD com cursos focados no TPM. Nosso curso de “Introdução à Manutenção Produtiva Total” é MUITO BEM AVALIADO PELOS PARTICIPANTES. COMECE AGORA => CLIQUE AQUI!

- Auditoria e diagnóstico. Utilizando uma abordagem ampla e estruturada, avaliamos as práticas atuais da sua empresa e o que precisa ser melhorado. Recomendado para empresas que querem dar os primeiros passos no TPM ou para empresas que já possuem um programa estabelecido.

- Consultoria em TPM. Suporte completo para sua empresa, do diagnóstico a implementação, capacitando sua equipe em todas as etapas. Toda a coordenação técnica e estruturação do programa, em atividades conduzidas por um consultor especialista.

- Mentoria online. Para empresas já maduras no TPM, suporte pontual para esclarecer as dúvidas existentes, validar entregas realizadas e propor novas atividades. Um especialista à disposição como mentor das equipes. As mentorias podem ter poucas horas de duração até dias, conforme a necessidade de cada empresa.

Independente de qual sua necessidade, podemos ajudar! CLIQUE AQUI PARA FALAR COM NOSSA EQUIPE!