POP – Como elaborar um Procedimento Operacional Padrão?

Todo processo de inovação e melhoria nas empresas gera uma série de mudanças, seja nos produtos, nos processos, nas rotinas e indicadores, entre outras. Todas essas mudanças precisam ser bem gerenciadas, garantindo que sua empresa tenha um bom desempenho.

O Procedimento Operacional Padrão, ou POP, é uma ferramenta fundamental para garantir estabilidade, conformidade e previsibilidade dos processos e resultados.

Nesse conteúdo apresentaremos os seguintes temas (CLIQUE NOS LINKS LOGO ABAIXO PARA IR DIRETAMENTE ATÉ CADA SEÇÃO):

– O QUE É UM PROCEDIMENTO OPERACIONAL PADRÃO (POP)?

– O POP E O PAPEL DOS PADRÕES DE TRABALHO

– QUANDO APLICAR UM PROCEDIMENTO OPERACIONAL PADRÃO (POP)?

– EXEMPLOS DE PROCEDIMENTO OPERACIONAL PADRÃO (POP)

>> Exemplo 1 – POP para setup de máquina

>> Exemplo 2 – POP para montagem de motores

>> Exemplo 3 – POP para processo de montagem em fabricante de ‘linha branca’

>> Exemplo 4 – POP para organização de pastas e arquivos em sistema compartilhado de informação

– OS ELEMENTOS QUE FORMAM UM PROCEDIMENTO OPERACIONAL PADRÃO (POP)

– COMO FAZER UM PROCEDIMENTO OPERACIONAL PADRÃO (POP)?

– COMO TREINAR EQUIPES UTILIZANDO O PROCEDIMENTO OPERACIONAL PADRÃO – POP?

– COMO A KIMIA PODE SUPORTAR SUA EMPRESA A UTILIZAR O POP? (CLIQUE AQUI SE PRECISA DE AJUDA!)

– CONCLUSÃO: A IMPLEMENTAÇÃO DO PROCEDIMENTO OPERACIONAL PADRÃO (POP)

O QUE É UM PROCEDIMENTO OPERACIONAL PADRÃO (POP)?

POP é a sigla para Procedimento Operacional Padrão. Trata-se de um documento que registra de forma detalhada como um processo deve ser realizado, incluindo a sequência de atividades, os materiais usados, os requisitos de qualidade a serem observados e verificados, os responsáveis por cada etapa e outras informações importantes que precisam ser de conhecimento dos envolvidos que realizam cada tarefa.

Mais do que um simples documento, podemos pensar no POP como uma importante ‘ferramenta’ gerencial, uma vez que os POPs existentes ajudam a sustentar os bons resultados alcançados pela empresa, e que novos POPs (periodicamente revisados e melhorados) suportam o alcance de resultados ainda melhores.

Tudo isso só é possível devido ao estabelecimento de padrões, sejam eles para definir como cada atividade deve ser realizada, seja para definir qual o resultado esperado em cada uma destas atividades.

O POP E O PAPEL DOS PADRÕES DE TRABALHO

Todas as empresas, não somente as industriais, envolvem uma série de processos, que são as etapas necessárias para entregar valor aos clientes na forma de produtos e/ou serviços.

Uma vez que existe escala, essas atividades tornam-se rotineiras e repetitivas. E isso é muito bom, já que podemos observar como elas são realizadas, detectar os pontos fracos e de melhoria, e estabelecer a melhor maneira em que devem acontecer (existe ganho de produtividade com isso, não?). Uma iniciativa de Cronoanálise pode fornecer os dados para que as soluções sejam comparadas.

A padronização permite que essas atividades sejam sempre realizadas da mesma forma, conforme um padrão, reduzindo as possibilidades de erros e desvios. Como os produtos possuem especificações definidas (e acordadas com os clientes!), nada mais natural do que desempenhar cada atividade da mesma maneira, visando o mesmo resultado previsível e conforme.

Imagine a seguinte situação em uma fábrica (apesar de que uma analogia semelhante também pode ser aplicada a empresas de serviços e até hospitais). Uma determinada quantidade de um produto será produzida em dois lotes diferentes, em datas distintas. Em cada um dos lotes, uma mesma máquina será utilizada.

Entretanto, em cada data, o mesmo operador fará o ajuste dos parâmetros de processo da máquina (temperatura, velocidade, rotação, pressão, vazão, etc) ou a montagem dos componentes de formas distintas. É sensato esperar que o resultado (tanto de qualidade do produto como em relação a produtividade do processo) seja o mesmo?

A resposta, provavelmente, é NÃO. Ainda assim, muitas empresas não utilizam o Procedimento Operacional Padrão para estabelecer o que é esperado e conferir estabilidade ao processo produtivo. Cada turno e equipe de trabalho realiza a atividade a sua maneira, conforme sua experiência e às vezes o próprio feeling.

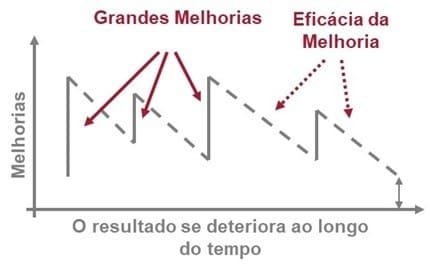

Quando não existe padronização, as boas práticas duram pouco tempo e são aplicadas por somente uma parte dos colaboradores, os resultados fogem ao controle e o desempenho se deteriora ao longo do tempo.

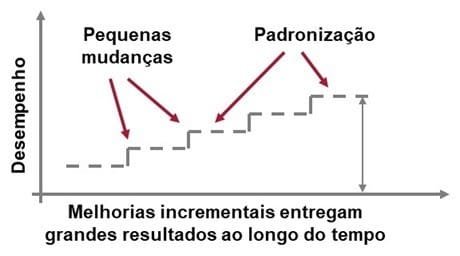

Se pensarmos nessa situação de maneira visual, teríamos o conhecido gráfico com formato de ‘dente de serra’, que é evidência de que uma empresa está falhando ao estabelecer um processo de melhoria contínua efetivo.

O POP também é a solução para outras situações, como a ausência de um funcionário e a necessidade de substituí-lo de última hora: outra pessoa não terá dificuldades em efetuar a atividade conforme o previsto porque tudo o que deve ser feito está bem documentado E SERVE COMO FERRAMENTA DE TREINAMENTO. Pense nisso como uma grande oportunidade se sua empresa tem grande rotatividade do quadro de pessoal ou alto índice de absenteísmo! Discutiremos como treinar equipes operacionais utilizando os POP mais adiante nesse conteúdo.

Outro dado que reforça a importância do POP. De acordo com Frederick Taylor, autor do livro “Princípios da Administração Científica” e um dos primeiros a defender e aplicar a elaboração de métodos de trabalho padronizados, para uma operação industrial simples existem cerca de 50 a 100 modos distintos de realizá-la. Sem padronização e treinamento, seria difícil pensar que elas entregarão o mesmo resultado ao processo.

Por fim, importante destacar que um padrão nunca pode ser visto como o limite do processo, de forma que não possa ser constantemente desafiado e melhorado.

O padrão de hoje é a base para a melhoria de amanhã. Um Procedimento Operacional Padrão (POP) pode ser revisado com foco em definir um novo processo, melhor que o atual. Importante, para isso, é que sejam estabelecidas bases de comparação do desempenho que incluam critérios de qualidade, produtividade, segurança, etc entre eles. E que vença o melhor padrão!

Da mesma forma, essa situação seria representada de maneira visual como a imagem abaixo. Pequenas melhorias nos processos, padronizadas e estabilizadas, ao longo do tempo transformam, para melhor, o desempenho de qualquer empresa.

A aplicação sistemática dos padrões de trabalho também é descrita em nosso artigo sobre a “Melhoria Contínua: o que é e como implementar?”. CLIQUE AQUI E SAIBA MAIS.

QUANDO APLICAR UM PROCEDIMENTO OPERACIONAL PADRÃO (POP)?

Essa é uma questão bastante importante. Podemos entender claramente os benefícios de se utilizar um Procedimento Operacional Padrão (POP) e estabelecer padrões de trabalho, mas quando eles devem ser utilizados? Ou, de outra forma, que tipos de atividades devem ser documentadas e padronizadas?

Para responder a esse pergunta, vamos recorrer a um conhecido e clássico artigo chamado “Decodificando o DNA do Sistema Toyota de Produção” (que deu origem ao Lean Manufacturing, CLIQUE AQUI PARA SABER MAIS), publicado em uma edição da Harvard Business Review de 1999.

De acordo com os autores, os pontos mais importantes do funcionamento do Sistema Toyota de Produção não está nas ferramentas de gestão mais visíveis a quem visita uma unidade produtiva da Toyota, mas em 4 princípios ou regras que norteiam o funcionamento da operação. A regra número 1, especificamente, faz uma menção direta a padronização e é uma boa resposta às perguntas acima:

Todo trabalho deve ser altamente especificado em relação ao conteúdo, seqüência, tempo e resultado desejado.

Essa afirmação dá uma boa ideia da abrangência da atividade de padronização! De acordo com os autores, os gerentes da Toyota reconheciam que “o mal está nos detalhes”, de forma que a maneira de realizar TODAS as atividades precisam estar documentadas e padronizadas para garantir a agregação de valor ao cliente. Clique aqui para ler esse artigo escrito por Steven Spear e H. Kent Bowen na íntegra.

Assim, dessa forma, deve ser possível afirmar que:

- Deve existir um procedimento definido para cada atividade;

- O executor deve saber se está realizando a atividade corretamente;

- O executor deve verificar se o resultado foi conforme o esperado;

- O executor deve saber o que fazer ou a quem pedir auxílio caso algum defeito ou problema seja detectado.

Assista ao vídeo abaixo e entenda um pouco mais sobre a função do POP e padrões de trabalho. Esse vídeo faz parte do treinamento EAD de ‘Introdução ao Lean’ da Kimia. Dê atenção ao processo de revisão e atualização dos POPs, esse é um importante requisito para garantir a melhoria contínua da sua empresa.

Para assistir a esse treinamento na íntegra, clique aqui e conheça nossa plataforma EAD.

Caso uma iniciativa como essa pareça exagerada, considerando que criar grande quantidade de POPs em sua empresa poderá levar muito tempo, nossa recomendação é que se inicie pela padronização das atividades mais críticas em termos de qualidade do produto/serviço e do funcionamento de todo o fluxo produtivo de maneira sistêmica. Iniciando dessa forma, os resultados e a necessidade de padronização de forma mais abrangente se tornarão evidentes. Estaremos assim, realizando um ‘projeto piloto’.

Para ter um número de referência, quando falamos de funções operacionais, a estimativa é que 95% das atividades ou do tempo trabalhado possa ser padronizado, considerando que estas atividades possuem um alto nível de repetitividade.

Mas e quanto a atividades de gestão? Também devem ser padronizadas?

Sim, se considerarmos funções de liderança ou coordenação, a estimativa é de que pelo menos 50% do tempo trabalhado deva ser dedicado ao cumprimento de padrões de trabalho (trabalho padrão do líder), mesmo considerando não se tratar de atividades operacionais. O resto do tempo deve ser gasto com melhorias nos processos (e portanto, nos próprios padrões).

Quanto mais gerencial a função, mais distante de uma rotina operacional e repetitiva ela está. Ainda assim, também é importante ter atividades padronizadas para os níveis gerenciais. Ainda que o foco gerencial seja mais direcionado à decisões e menos a atividades, o processo de tomada de decisão também pode ser padronizado (mesmo que as decisões variem caso a caso).

EXEMPLOS DE PROCEDIMENTO OPERACIONAL PADRÃO (POP)

Vamos fornecer agora alguns exemplos da aplicação do POP.

Por exemplo, quando tratamos do manuseio de alimentos, a norma RDC 216 da Anvisa define que as seguintes atividades precisam ter POPs específicas:

- Limpeza das instalações, equipamentos e móveis;

- Controle de vetores e pragas;

- Limpeza de reservatório de água;

- Higiene e saúde dos manipuladores de alimentos.

Essas são atividades que precisam de um passo a passo detalhado, obrigatoriamente realizado. Frequentemente são realizadas inspeções (Vigilância Sanitária) quanto ao seu cumprimento.

Apresentamos agora outros 4 exemplos de POP – Procedimento Operacional Padrão, não ligados à questão de alimentos. São eles:

- POP para realização de setup de máquina;

- POP para montagem de motores;

- POP para processo de montagem em fabricante de ‘linha branca’;

- POP para organização de pastas e arquivos em sistema compartilhado de informação (veja como o POP também pode ser aplicado em processos administrativos, não só em empresas industriais).

Confira cada um deles e aumente seu entendimento sobre os POPs.

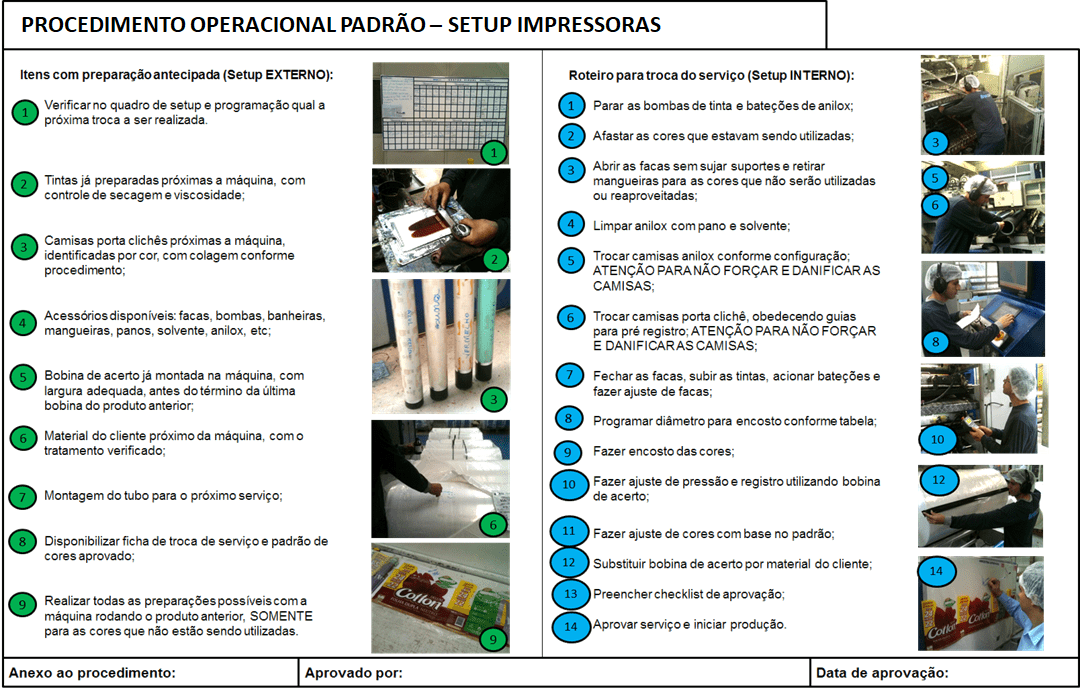

Exemplo 1 – POP para setup de máquina

A imagem abaixo apresenta o exemplo de um Procedimento Operacional Padrão para a realização de um setup de máquina (nesse caso, uma impressora). São apresentadas a sequência de atividades, materiais necessários, verificações e várias ilustrações para deixar o POP mais fácil de ser entendido e consultado de maneira recorrente.

Quando realizamos um setup, além da própria atividade em si, um ponto importante é garantir que não seja gerada uma perda de produtividade excessiva, devido a uma longa parada. Assim, esse POP enfatiza esse aspecto ao detalhar uma série de preparações prévias a serem realizadas antes que a máquina pare (o chamado ‘setup externo’).

CLIQUE AQUI PARA SABER COMO REDUZIR O TEMPO DE SETUP DE MÁQUINA. CONTEÚDO COMPLETO!

Note como um Procedimento Operacional Padrão deve ser sempre visual e de fácil e rápido entendimento.

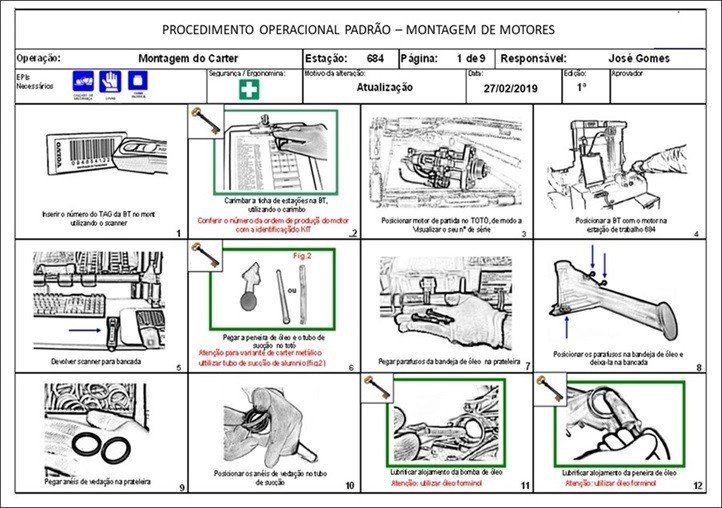

Exemplo 2 – POP para montagem de motores

Um POP também pode ser aplicado a atividades com alta frequência de repetição, que é o caso de atividades manuais em processos de montagem. De fato, quanto mais repetitiva for a atividade, maior a necessidade de se padronizar a maneira de realizá-la.

O exemplo abaixo detalha a sequência de montagem de um componente de um motor, com muitos detalhes.

Como vimos, podemos utilizar fotos, desenhos ou esquemas para representar as atividades em um POP.

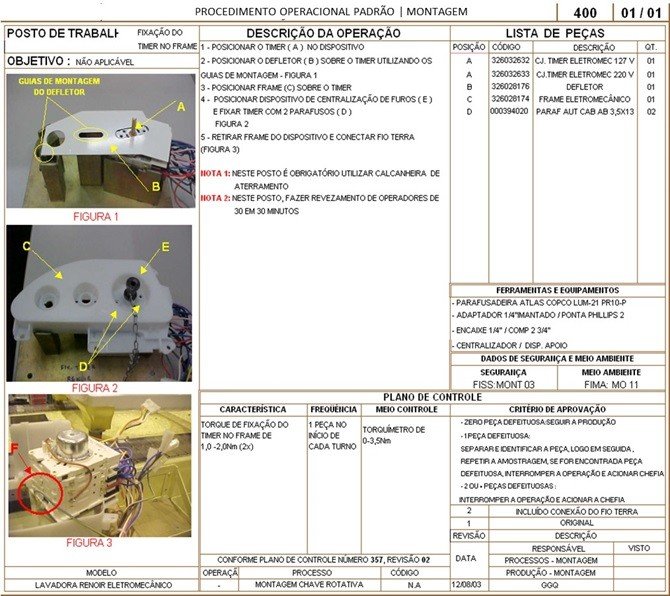

Exemplo 3 – POP para processo de montagem em fabricante de ‘linha branca’

O exemplo a seguir apresenta outras informações relevantes, além da explicação sobre como realizar uma atividade de montagem. São informadas:

- A lista de peças necessárias;

- As ferramentas e equipamentos exigidos para realizar as operações;

- Informações referentes a segurança e meio ambiente;

- E o plano de controle para garantir a qualidade, incluindo os requisitos e os critérios de aprovação.

Reserve algum tempo para analisar e entender o POP mostrado abaixo.

Os POPs mostrados nos exemplos 2 e 3 são relativamente semelhantes, mas seu formato muda bastante.

Exemplo 4 – POP para organização de pastas e arquivos em sistema compartilhado de informação

Incluímos aqui um exemplo de POP um pouco diferente dos anteriores. Esse deve ser utilizado em um ambiente administrativo, de escritório. Se pensarmos um pouco, podemos afirmar que ele poderia ser aplicado a qualquer empresa, já que envolve a maneira de organizar a informação eletrônica. Como pode ser visto abaixo.

Fonte: POP adaptado de material gentilmente compartilhado pela equipe da empresa Nortus.

Esse exemplo é bastante simples, fornecendo diretrizes para nomear pastas e arquivos, facilitando a busca por qualquer pessoa.

Caso alguém se pergunte: um POP com esse objetivo é realmente? A resposta é SIM! Como imaginar que toda a equipe de uma empresa irá adotar o mesmo critério de organização de arquivos se este não estiver especificado em algum documento?

Enfim…existem diferentes modelos de POP. O mais é importante é que sejam incluídas todas as informações relevantes para garantir que cada atividade seja realizada corretamente.

Também existem diferentes formatos/templates, todos eles possíveis. Basta que sua empresa defina um modelo padrão, o que normalmente é realizado pelas áreas de Qualidade, Processo, Auditoria Interna, Compliance, etc.

A seguir, incluímos uma lista ampla com os elementos que podem ser incluídos em um Procedimento Operacional Padrão. Utilize como base, mantendo o que julgar necessário para o processo da sua empresa.

OS ELEMENTOS QUE FORMAM UM PROCEDIMENTO OPERACIONAL PADRÃO (POP)

Para elaborar um Procedimento Operacional Padrão, é importante conhecer os elementos que podem compor o documento:

- O nome do procedimento;

- O local (processos) de aplicação;

- Os responsáveis pela atividade, apresentados por cargo e não por nome;

- Os materiais necessários na atividade;

- Os documentos de referência, como manuais, normas de segurança, padrões de qualidade e outras coisas;

- Os detalhes das atividades, envolvendo a sequência e tempo de realização;

- Desenhos, imagens ou ilustrações para explicar atividades complexas;

- A perspectiva de revisão, ou seja, o prazo para que o POP seja submetido a uma revisão e reformulado caso seja viável (recomenda-se que a revisão seja ao menos anual, ou sempre que um problema não previsto ou oportunidade de melhoria forem detectados).

Importante mencionar que o Procedimento Operacional Padrão (POP) ou simplesmente padrão de trabalho precisa ser visual, conciso e de fácil entendimento, exatamente para ser frequentemente consultado. Complicados procedimentos de engenharia não são suficientes e recomendados, estes normalmente ficam guardados em armários e gavetas, e na prática não são utilizados com frequência.

COMO FAZER UM PROCEDIMENTO OPERACIONAL PADRÃO (POP)?

O passo inicial para elaborar um POP é envolver os responsáveis pelo processo a ser padronizado. Os envolvidos diretos possuem maior conhecimento das atividades e estão em condições de identificar particularidades e sua adequação. A elaboração da Procedimento Operacional Padrão não deve ser realizada por um especialista sozinho.

Seguindo uma prática do Lean, a melhor maneira é deixar os envolvidos diretos no processo elaborarem, sob a orientação de especialistas das áreas de qualidade, processos, engenharia, etc. Várias áreas da empresa devem ser responsáveis por validar cada POP redigido.

Deve-se descrever detalhadamente as atividades, incluindo o tempo necessário à sua realização. Use um formulário para coleta do tempo. Faça uma cronometragem das atividades, filmando o processo se julgar mais produtivo.

As etapas mais importantes devem ser destacadas e escritas, ou seja, aquelas que se não forem feitas corretamente irão gerar um resultado final aquém do esperado em termos de qualidade, produtividade, segurança, etc. Use recurso visuais como esquemas ou fotos para ilustrar o POP com imagens reais, como mostramos nos exemplos anteriores. Esses elementos visuais também contribuem para explicar melhor cada atividade.

Após ser escrito, reproduzir o processo segundo o POP gerado é uma forma de conferir sua eficácia. Melhor ainda se, durante essa validação, envolvermos operadores que não conhecem as atividades descritas. Se o POP tiver sido bem feito, um operador ‘novato’ deverá ser capaz de realizar a atividade garantindo todos os requisitos necessários.

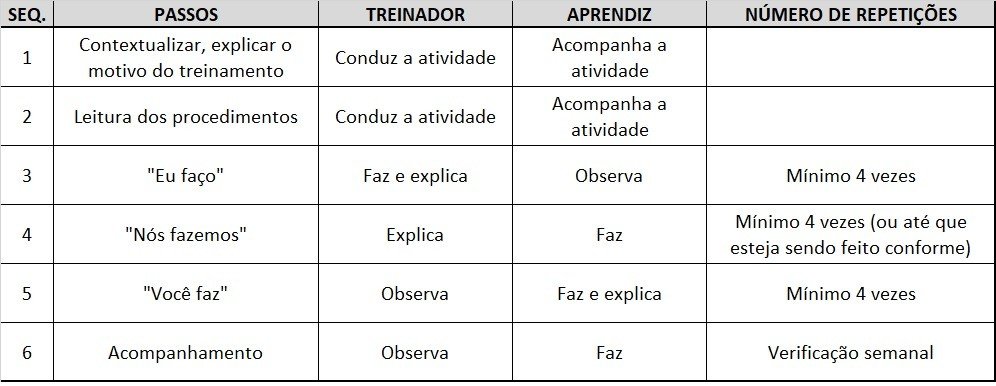

COMO TREINAR EQUIPES UTILIZANDO O PROCEDIMENTO OPERACIONAL PADRÃO – POP?

Escrever um POP é um primeiro e importante passo, mas ele precisa ser amplamente utilizado, caso contrário não terá nenhuma utilidade prática.

Descrevemos agora um método recomendado para treinar equipes operacionais, especialmente em atividades que são realizadas de maneira repetitiva. Para isso, serão realizados 6 passos, de forma que expliquemos a atuação do TREINADOR e do APRENDIZ.

Antes de ‘mergulhar nos detalhes’ de um POP, é importante que seja realizada uma contextualização da atividade. Ou seja, o motivo da realização de cada treinamento, de forma que o aprendiz esteja ‘sensibilizado’ para sua importância. Caso tenham ocorridos problemas na qualidade do produto ou mudanças no processo recentes, é importante mencionar esses fatos ao aprendiz. Esse é o passo 1.

O passo 2 é a leitura, em conjunto, dos procedimentos existentes. Isso desenvolve o hábito no aprendiz de consultar um POP toda vez que tiver qualquer dúvida, e também auxilia o treinador a sempre realizar o treinamento da mesma maneira.

Do passo 3 ao passo 5, o treinador começa a realizar as atividades na prática, gradativamente transferindo a explicação e o conteúdo do trabalho para o aprendiz. Esse é um processo que precisa ser realizado de maneira gradativa. Não basta que o treinador apenas demonstre ou explique a atividade poucas vezes aos aprendiz. Perguntar ao aprendiz: “E aí, entendeu?”, não é suficiente. Este terá que explicar como fazer com suas próprias palavras e posteriormente realizar a atividade na prática.

A imagem abaixo descreve os 6 passos desse método de treinamento. Presta atenção na transferência gradativa do conteúdo do trabalho através do “eu faço”, “nós fazemos” e “você faz” (passos 3 a 5).

Imagem adaptada do método conhecido como ‘4 passos para o treinamento on the job‘ e elementos do TWI – Training within industry.

O passo 6 ainda detalha a importância do acompanhamento, certificando que o aprendiz consolidou o aprendizado sobre como realizar a atividade e que ele SEGUIRÁ, AO LONGO DO TEMPO, TRABALHANDO CONFORME OS PROCEDIMENTOS ESTABELECIDOS.

É interessante ainda prestar atenção, na imagem anterior, em relação ao número de repetições sugerido em cada passo. Realizar cada passo somente uma vez dificulta o aprendizado. Um teste prático demonstra a necessidade das repetições facilmente (faça somente uma vez e peça para o aprendiz explicar e reproduzir a atividade, os resultados não serão satisfatórios).

Finalizado o período formal de treinamento, em que um operador deixa de ser considerado aprendiz, é importante continuar a utilizar o POP no processo. Todo POP deve estar disponível para consulta das equipes próximo ao local de trabalho.

Consultar os documentos disponíveis deve ser uma prática da empresa e estimulada pela liderança, mas uma parcela significativa das empresas falha nesse aspecto. Com o passar do tempo, as equipes passam a confiar mais na experiência do que nos padrões de trabalho, e isso leva a frequentes erros que impactam o cliente e geram perdas financeiras.

Utilizar e consultar padrões de trabalho com frequência permite ao processo ganhar estabilidade no desempenho e a evitar erros já conhecidos.

COMO A KIMIA PODE SUPORTAR SUA EMPRESA A UTILIZAR O POP?

Praticamente todos os projetos que realizamos envolvem a criação de ao menos um POP. Uma vez que um projeto promove uma mudança, é importante que isso esteja registrado e o POP possa ser utilizado para capacitar um grande número de pessoas. Assim, temos grande experiência criando e utilizando os POPs.

De que forma a Kimia Consultoria pode ajudar sua empresa a utilizar o Procedimento Operacional Padrão? De muitas maneiras. A seguir, listamos algumas.

- Treinamento e capacitação: se sua equipe não está treinada para aplicar um POP ou AINDA NÃO ESTÁ CONVENCIDA DA SUA IMPORTÂNCIA, treinamentos que mesclam a teoria e a prática podem suprir essa lacuna de conhecimento. As sessões de capacitação podem ser realizadas de maneira presencial ou online.

- Revisão dos procedimentos: para as empresas que já tem POPs formalizados mas tem dúvidas se estes são efetivos e estão bem escritos, podemos fazer uma ampla revisão e análise crítica da documentação existente.

- Auditoria de processo e melhoria dos procedimentos: para empresas que querem melhorar seus POPs e promover um ciclo de melhoria, podemos auditar os processos e compará-los aos procedimentos existentes. Uma análise crítica realizada por uma equipe especialista que entrega GANHO DE PRODUTIVIDADE E QUALIDADE.

- Criação de POPs e estabelecimento de padrões de trabalho: para empresas que não possuem a prática de registrar os processos e precisam dar esse passo para gerar estabilidade ao desempenho da operação. Nossa equipe pode atuar de maneira presencial para dar esse impulso a sua empresa, lado a lado com sua equipe.

VAMOS CONVERSAR SOBRE A NECESSIDADE DA SUA EMPRESA E COMO APLICAR O POP? CLIQUE AQUI E FALE CONOSCO.

CONCLUSÃO: A IMPLEMENTAÇÃO DO PROCEDIMENTO OPERACIONAL PADRÃO (POP)

Para uma implementação eficaz do POP, é preciso capacitar os colaboradores, deixando claro qual impacto a aplicação da ferramenta dará ao processo produtivo, garantindo maior qualidade e um melhor atendimento aos clientes. À medida que as pessoas forem utilizando o POP, vale a pena fazer auditorias para confirmar se os procedimentos estão sendo realmente cumpridos ou se está ocorrendo algum problema.

Elaborar um POP contribui para aumentar o potencial competitivo da sua empresa, garantindo maior produtividade e, especialmente, estabilidade a todo o processo.

Continue a leitura para saber mais sobre como implementar um processo de melhoria contínua ou CLIQUE AQUI ou no banner abaixo para saber como podemos suportar sua empresa na busca por ganhos de eficiência utilizando o Procedimento Operacional Padrão. Entre em contato para conversar com nossos consultores.