Conheça o Seis Sigma (6σ) e Aplique o Ciclo DMAIC

O Seis Sigma é uma metodologia que pode entregar muito valor para sua empresa, internacionalmente reconhecida.

Realizando projetos Seis Sigma, pode-se melhorar processos internos, gerando redução de custo significativa e melhoria do atendimento ao cliente. Produtividade, eficiência e satisfação dos clientes: ingredientes fundamentais para qualquer empresa que deseja crescer, ser rentável e consolidar sua posição no mercado.

Nesse conteúdo explicaremos como colher esses benefícios do Seis Sigma, normalmente aplicando o método ou Ciclo DMAIC. Iremos apresentar os seguintes temas (CLIQUE NOS LINKS LOGO ABAIXO PARA IR DIRETAMENTE PARA CADA SEÇÃO):

– O QUE É A METODOLOGIA SEIS SIGMA?

– A LÓGICA GERAL DA METODOLOGIA SEIS SIGMA

– QUANDO APLICAR A METODOLOGIA SEIS SIGMA?

– O SEIS SIGMA E O CICLO DMAIC

>> O Ciclo DMAIC: Passo 1 – Define

>> O Ciclo DMAIC: Passo 2 – Measure

>> O Ciclo DMAIC: Passo 3 – Analyze

>> O Ciclo DMAIC: Passo 4 – Improve

>> O Ciclo DMAIC: Passo 5 – Control

– QUAL A ESTRUTURA NECESSÁRIA PARA APLICAR O SEIS SIGMA

– CONCLUSÃO E POR ONDE SUA EMPRESA DEVE COMEÇAR A UTILIZAR O SEIS SIGMA

O QUE É A METODOLOGIA SEIS SIGMA?

O Seis Sigma teve origem na década de 1980. A empresa Motorola é considerada a pioneira em sua aplicação.

Posteriormente, outras empresas, em especial a GE, foram responsáveis por ampliar seu uso e difusão por diferentes mercados, com iniciativas que geraram retornos significativos para suas companhias.

O Seis Sigma é uma metodologia para realização de projetos e melhorias, fortemente baseada em análise de dados e análise estatística, aplicada aos processos e aos problemas existentes. E como veremos, a metodologia é bastante versátil e pode ser aplicada a empresas de praticamente qualquer segmento.

Explicando agora, o porque do nome “Seis Sigma”.

Primeiro, o termo “sigma” (σ), do grego, é devido ao ‘desvio padrão’ utilizado em estatística. É uma medida de variabilidade em relação à media. Pensando em processos empresariais, estaríamos falando de ‘estabilidade’ (previsibilidade do resultado).

Já o número seis (6) é devido uma escala esperada para essa variabilidade, que vai de 1 a 6. Poderíamos até prosseguir com essa contagem.

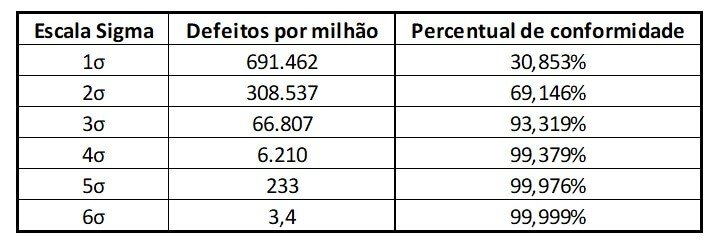

Isso pode ser refletido em uma medida de eficiência ou estabilidade para os processos, mensurada estatisticamente. Essa ‘escala’ é representada pela imagem abaixo. Quanto maior o número de ‘sigmas’ de um processo, menor sua variabilidade, maior sua estabilidade e maiores as chances do processo ser confiável (e previsível) e produzir produtos ou serviços com qualidade.

A escala abaixo apresenta os valores esperados de defeitos e conformidade.

A medida que nos aproximamos dos níveis de maior estabilidade (5 e 6 Sigmas), os processos tornam-se tão capazes que somos forçados a medir as perdas em partes por milhão (PPM), já que através de percentuais os níveis tornam-se muito próximos a zero defeito ou 100% de conformidade (limitando aqui o número de casas decimais no percentual de conformidade).

Mas será que é necessário atingir níveis tão reduzidos de variabilidade? Será que não existe um nível ‘aceitável’ de perdas, de forma que o custo e o esforço para reduzi-las torna-se maior do que os benefícios possíveis?

Para responder a essas perguntas, pense em 2 situações.

A primeira é pensar na escala produtiva das empresas, especialmente as industriais. Algumas delas produzem centenas de milhões de unidades de produtos todos os meses. E ainda que os percentuais de perdas sejam pequenos, estes irão se repetir vezes e vezes. Se você parar para fazer a conta, verá que a redução de custo possível é significativa.

A segunda situação é pensar em algumas aplicações específicas, que exigem níveis de conformidade muito elevados. Por exemplo: a aviação comercial. Ninguém deseja que acidentes aéreos aconteçam, uma vez que as consequências são conhecidas.

Outro exemplo é pensar no tratamento médico oferecido em hospitais. Cada ‘defeito’, que nesse caso específico também é conhecido como ‘erro médico’, pode custar uma vida. Não sabemos o número exato, mas certamente todos os dias são realizados milhões de atendimentos médicos, e portanto haverão milhões de oportunidades para um erro médico acontecer.

Refletindo a respeito, entendemos que o paciente a ser atendido pode ser um cônjuge, familiar ou amigo próximo, de forma que isso deixa de ser uma questão ‘meramente estatística’ para se tornar algo que impacta nossas vidas (uma fatalidade ou mesmo uma ‘tragédia’). Assim, faz sentido pensar que existe motivo para que muitos hospitais utilizem o Seis Sigma em seus processos (CLIQUE AQUI PARA SABER MAIS SOBRE A REALIZAÇÃO DE INICIATIVAS DE MELHORIA EM HOSPITAIS).

Um último exemplo. Um call center (ou central de atendimento) recebe milhares de solicitações de clientes todos os dias e nem sempre esses atendimentos são bem realizados. Como clientes, não ficamos satisfeitos quando nossa solicitação não é atendida e o problema relatado não é resolvido. Se 1% dos atendimentos não for bem realizado, pense qual o tamanho do prejuízo para a imagem da empresa e a perda potencial de clientes insatisfeitos (e provavelmente, irritados!).

Assim, fica claro o motivo de uma busca por estabilidade dos processos e o Seis Sigma é, provavelmente, a metodologia mais indicada para isso. Essa breve introdução também deixa claro que tipos de empresas (entre outras) podem se beneficiar do Seis Sigma.

A LÓGICA GERAL DA METODOLOGIA SEIS SIGMA

O foco em gerar estabilidade aos processos já foi destacado. Mas como fazer para isso ser alcançado?

Para entender isso, precisamos relembrar ‘o que é um processo’.

Um PROCESSO é uma sequência ordenada de atividades que resultam em um projeto, produto ou serviço.

Podemos descrever um processo como o ato de transformar insumos (entradas ou inputs) em produtos (saídas ou outputs), através de uma série de atividades. Como insumos, entendemos não somente os materiais ou informações necessários, mas também recursos, máquinas, pessoas, procedimentos, etc.

Entendido o que é processo, podemos dizer que a lógica geral da Metodologia Seis Sigma envolve “controlar as entradas para garantir as saídas“. Ou seja, utilizando um amplo conjunto de técnicas de análise, adquirimos conhecimento sobre o processo e todas as variáveis que influenciam o resultado (saídas). Uma vez que isso é feito, ganhamos CONTROLE sobre o processo e este pode ser modificado e padronizado para atender as especificações do produto e para atender bem o cliente, sem defeitos.

Do ponto de vista do resultado entregue por um processo, o que um Projeto Seis Sigma faz é reduzir sua variabilidade, como mostrado de maneira qualitativa abaixo (estamos explicando graficamente o conceito representado na tabela acima, em que mostramos a ‘escala sigma’). Modificar os processos com alta variabilidade, para que tenham baixa variabilidade, reduzindo as chances de produzir defeitos.

A imagem acima utiliza uma distribuição normal de probabilidade, ou curva gaussiana, que é a mais frequente para descrever fenômenos naturais.

Por fim, a metodologia enfatiza que iniciativas como um Projeto Seis Sigma devem ser direcionadas para gerar ganhos financeiros diretos e mensuráveis. Se não existir a perspectiva de um retorno financeiro significativo, o projeto nem deve ser iniciado. Vale a máxima “show me the money” (‘mostre-me o dinheiro’)! Foco no resultado.

Só com esses elementos (ainda sem detalhar o Ciclo DMAIC, que descreve o passo a passo de um Projeto Seis Sigma), já deve ter dado para imaginar uma forte questão cultural que é basear as mudanças e decisões em FATOS E DADOS (e pode ser que isso seja uma grande transformação para sua empresa).

QUANDO APLICAR A METODOLOGIA SEIS SIGMA?

Como foi dito, a Metodologia Seis Sigma é bastante flexível e pode ser aplicada aos mais diversos projetos de redução de custos, diminuição de perdas e defeitos nos processos, aumento da satisfação dos clientes, etc. E isso vale para os mais diversos segmentos: indústria, empresas de serviços, hospitais, operadores logísticos, etc.

Mas é importante ressaltar que ela é mais adequada a resolução de problemas de alta complexidade, que exigem um processo robusto de mensuração e análise de dados.

Quando existem problemas mais simples, não precisamos utilizar uma ferramenta complexa, que nem todas as equipes sejam capazes de entender e utilizar. Como dizem, “não precisamos de uma bala de canhão para acertar um mosquito”.

Nesses caso, o Lean Manufacturing (CLIQUE AQUI PARA SABER MAIS) oferece um grande conjunto de possibilidades para resolver problemas simples e que são acessíveis a qualquer perfil de empresas e pessoas, mesmo as que tenham funções mais operacionais. Os métodos mais recomendados para resolver problemas utilizando o Lean Manufacturing são os Eventos Kaizen e o Pensamento A3 (CLIQUE NOS LINKS DE CADA UM PARA SABER MAIS E ACESSE CONTEÚDOS BEM COMPLETOS).

Existem outras abordagens de melhoria contínua para implementações sistêmicas e abrangentes, como o WCM – World Class Manufacturing. CLIQUE AQUI PARA SABER MAIS SOBRE O WCM.

O Lean e o Seis Sigma também podem ser utilizados de forma complementar, com a aplicação de ferramentas do Lean como parte de alguma etapa do Ciclo DMAIC, que será apresentado na sequencia. Ou utilizar a abordagem de indicadores e medições, que no Seis Sigma é bastante criteriosa, em iniciativas que utilizam o Lean.

Por esse motivo, frequentemente se utiliza o termo ‘Lean Seis Sigma’, evidenciando essa relação entre as duas metodologias.

Voltando ao Seis Sigma, sua empresa precisa dispor de informações para aplicá-lo. Números, indicadores e uma visão clara de que o processo precisa ser mensurado e analisado, e que sem estes fatos e dados, nada deve ser feito. Aqui, existe mais uma máxima: “show me the data” (‘mostre-me os dados’)! Podemos ver isso como um ‘pré requisito’ para utilizar o Seis Sigma.

Por fim, sempre que não tenha sido possível resolver um problema anteriormente através de um método menos estruturado, um Projeto Seis Sigma pode ser o caminho a ser seguido. Nesse caso, não estamos querendo acertar “um mosquito”, mas um problema de alta complexidade, influenciado por inúmeras variáveis.

O SEIS SIGMA E O CICLO DMAIC

Explicaremos nessa seção, de maneira resumida, o Ciclo DMAIC, que é o método a ser desenvolvido para a realização de Projetos Seis Sigma. Apresentaremos os objetivos principais de cada etapa (DE MANEIRA NÃO EXAUSTIVA), mas é importante saber que em cada uma existem ferramentas específicas que suportam o método.

Antes de mais nada, o nome ‘DMAIC’ é devido as letras iniciais de cada uma das 5 etapas do método ou ciclo: Define, Measure, Analyze, Improve e Control (em português, Definir, Medir, Analisar, Melhorar e Controlar).

As funções das pessoas em um programa baseado em Seis Sigma serão descritas mais adiante, quando falaremos sobre as ‘certificações’ existentes.

Um Projeto Seis Sigma inicia com a escolha e priorização de uma iniciativa (isso é comum a qualquer técnica de melhoria). Mas a definição mais precisa do que será realizado começa na primeira etapa, descrita a seguir.

O Ciclo DMAIC: Passo 1 – Define

O primeiro passo, Define ou Definir, serve para especificar exatamente qual o foco do Projeto Seis Sigma: qual o problema, os objetivos, os requisitos do cliente e os benefícios esperados.

Da mesma forma, devem ser definidas as fronteiras (utilizando a ferramenta SIPOC) e as restrições do projeto. Isso é representado pela imagem a seguir.

O termo SIPOC é devido às iniciais de Suppliers, Input, Process, Outputs e Customers (Fornecedores, Entradas, Processos, Saídas e Clientes). O objetivo fundamental de um SIPOC é fornecer mais elementos para que o processo existente seja melhor compreendido, assim como suas interfaces. A imagem abaixo ilustra um exemplo real preenchido de um SIPOC.

Outro ponto importante é definir os recursos necessários, bem como a equipe envolvida e o responsável pelo projeto (o líder).

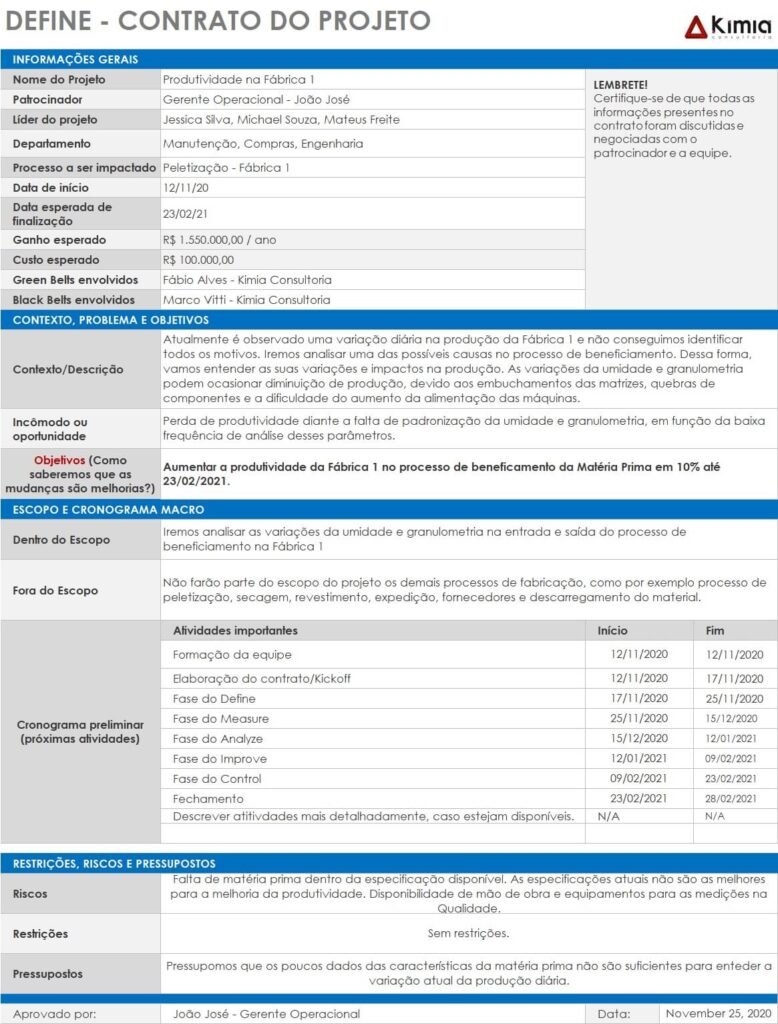

Todas essas definições são registradas no chamado ‘contrato do projeto’. Que é o equivalente a um contrato mesmo! Colocamos no papel essas definições e ele deve ser assinado pelas partes envolvidas. Ou seja, pelo líder do projeto, mas especialmente pelo sponsor (ou patrocinador), verificando que o projeto está alinhado à estratégia da empresa e tem boas perspectivas de entregar ganhos financeiros.

Abaixo, incluímos um exemplo real de ‘contrato do projeto’. Fizemos pequenos ajustes no arquivo para preservar a confidencialidade dos dados da empresa que realizou esse projeto em parceria com a Kimia Consultoria. Também omitimos informações de contato (e-mail, telefone, etc) dos participantes.

Fazendo um paralelo com o metodologia de gestão de projetos descrita no PMBOK, o contrato do projeto no Seis Sigma é bastante semelhante ao TAP (termo de abertura do projeto ou project charter). ‘O que é combinado não é caro’. Além do TAP, o contrato do projeto também pode ser entendido como equivalente a um formulário A3 (CLIQUE AQUI E SAIBA MAIS SOBRE O PENSAMENTO A3), acordado entre líder do projeto e patrocinador da iniciativa.

O importante é ter um escopo de projeto bem definido, considerando os objetivos, entregas, resultado desejado e prazo para conclusão. E o ‘contrato de projeto’ faz essa função.

Com a assinatura do contrato do projeto, podemos prosseguir para o passo 2.

O Ciclo DMAIC: Passo 2 – Measure

O passo 2, Measure ou Medir, é a etapa em que iniciamos o estudo do processo e do problema foco do projeto. Para isso, podemos criar um mapa detalhado do processo, enxergando todas as atividades envolvidas na transformação de uma entrada (input) em uma saída (output). Ao realizar o mapeamento, importante sempre verificar o processo in loco, ocorrendo de verdade, e não ‘como achamos que acontece’. Conversar com os envolvidos nas atividades também é bastante útil para entender o processo.

A atividade de mapeamento pode ser realizada de diversas maneiras. Desde fluxogramas simples, passando por ‘fluxogramas multifuncionais’ (detalham as diferentes áreas envolvidas, como mostrado na imagem abaixo), ou mesmo pelo mapeamento de fluxo de valor – VSM (clique aqui para acessar artigo específico sobre a elaboração e uso do VSM). Depende muito de que processo queremos avaliar.

É importante contextualizar que um mapeamento fornece uma visão mais detalhada do que um SIPOC, explicado anteriormente, já que este último é muito mais focado em estabelecer as interfaces do processo, servindo facilitar a delimitação do escopo do projeto e não para ganhar entendimento dos processos.

Essa investigação também busca nos fazer entender quais as principais variáveis de entrada e que podem influenciar o processo e o resultado (saída), ainda que não tenhamos todo o domínio sobre elas. Isso só será obtido no passo Analyze.

Fica evidente ainda que essa etapa já intensifica a cultura do uso de dados. Se precisarmos avaliar o resultado, este precisará envolver ao menos um indicador, que precisa ser validado. Ou seja, não apenas temos que definir um indicador, mas ter certeza que a maneira como este está sendo mensurado é correta. E isso é um requisito!

Para isso, pode ser necessário desenvolver um plano de coleta de dados e envolver a criação de formulários específicos. Existem várias técnicas para a coleta de dados, definindo desde o tamanho da amostra, momento do registro e o próprio tipo de característica a ser avaliada (classificação, contagem ou uma variável contínua como tempo, dimensão, peso, etc).

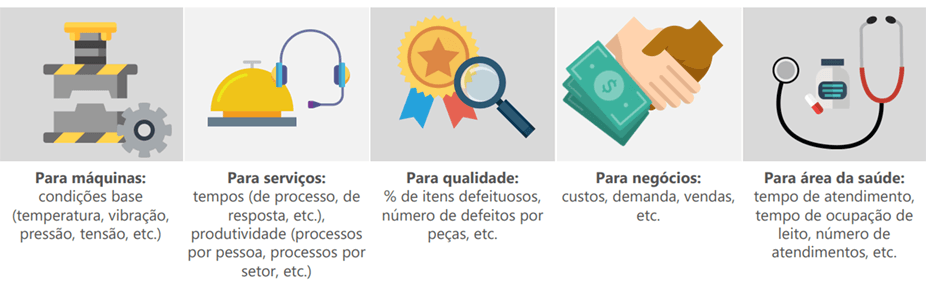

A imagem abaixo mostra exemplo de indicadores ‘clássicos’ que podem ser mensurados para cada segmento de empresa ou objetivo do projeto.

Analisar os procedimentos existentes (ou a ausência deles) também pode fornecer bons insights, uma vez que poderemos gerar instabilidade no processo através de atividades realizadas de maneira despadronizada.

Por fim, uma análise do ponto de vista da estabilidade do processo e a chamada ‘capabilidade’ precisam ser realizadas. Ou seja, em função da variabilidade existente, precisamos entender o quão capaz é o processo existente e o quanto ele colabora para a geração de defeitos. Importante mencionar que essa medida de estabilidade precisa ser avaliada ao longo do tempo, e não através de uma observação e registro em um único momento.

Até agora, não realizamos nenhuma melhoria. A única mudança que pode ter ocorrido até o momento seria nos indicadores utilizados, caso entendamos que as medições existentes não sejam suficientes ou corretas para medir o desempenho do processo. Mas adquirimos bastante entendimento sobre o processo e também suas falhas potenciais.

Iniciamos agora a etapa de análise.

O Ciclo DMAIC: Passo 3 – Analyze

O passo 3, Analyze ou Analisar, é quando iniciamos a buscar e propor melhorias, porém ainda sem executá-las.

Já avaliamos, na etapa Measure, quais as principais variáveis de entrada e saída do processo. Nesse momento, precisamos começar a determinar quais as relações causais entre elas. Ou seja, entender quais alterações nas entradas irão impactar o resultado.

Queremos analisar o processo e isso deve ser realizado através dos dados gerados por ele. Estamos falando de uma análise quantitativa, matemática e até estatística. E portanto, sempre mensurável.

Você se lembra que, ao descrever a lógica geral do Seis Sigma, utilizamos a expressão “controlar as entradas para garantir as saídas”? Era exatamente isso que queríamos dizer.

Então, iniciamos criticar o processo atual, bem como a propor uma série de hipóteses que podem explicar o desempenho (ruim) e quais mudanças que poderiam resolver os problemas existentes. Em determinados momentos, o processo é pouco capaz de atingir os objetivos necessários. Em outros, é uma questão do processo não ser estável o suficiente (alta variabilidade). E precisaremos atuar nesse sentido.

Se as causas não forem tão evidentes, pode ser necessário aplicar técnicas de análise que nos permitam identificar causas potenciais para o problema. Uma delas é o Diagrama de Ishikawa (CLIQUE AQUI PARA SABER MAIS SOBRE O DIAGRAMA DE ISHIKAWA). Abaixo, veja um exemplo real de Diagrama de Ishikawa. Existem outras técnicas para levantar causas potenciais, por exemplo o “5 Porquês”.

Mas é importante destacar que, até esse momento, nada será implementado. Como já dissemos, precisamos nos basear em ‘fatos e dados’, em não em ‘achismos’, paradigmas, etc. Assim, cada hipótese precisará primeiramente ser validada, para só então ser implementada. Isso exige disciplina, seguindo um método de trabalho estruturado.

O Ciclo DMAIC: Passo 4 – Improve

Iniciaremos a implementação de soluções no passo 4, Improve ou Melhorar.

Até o momento, temos hipóteses, não certezas. Assim, precisamos desenvolver testes em pequena escala que permitam validar qualquer hipótese, antes de implementá-la.

Para isso, é fundamental propor experimentos que permitam avaliar o impacto isolado de cada variável. Ou seja, alteramos somente uma variável por vez, de forma a ser possível estabelecer correlações. Causa e efeito. Essa é a clássica abordagem ‘ceteris paribus‘ (em latim, ‘tudo o mais constante’).

Os resultados são então comparados com o processo original. Antes e depois. Caso haja melhoria do ponto de vista do resultado (aqui estamos falando da média mensurada) ou de sua estabilidade (redução da variabilidade), o teste realizado demonstra que determinada mudança é benéfica ao processo. Caso um teste não demonstre melhora estatisticamente significativa, isso indica que a relação causa-efeito imaginada não foi verificada. Assim, uma hipótese ‘cai por terra’ ou o experimento proposto precisa ser reavaliado.

Cada teste deve servir para aumentar o grau de convicção da equipe envolvida de que determinada mudança será positiva. Também serve para reduzir a resistências das pessoas, algo que sempre deve ser considerado em processos de mudança (esse elemento reforça que um projeto não deve só considerar aspectos técnicos, mas também humanos, mas sem desconsiderar a fundamentação em dados).

A imagem abaixo inclui um exemplo real da medição do desempenho antes e depois de uma mudança no processo ser implementada (utilizando o software Minitab). Os resultados após a mudança não deixam dúvida em relação à melhoria alcançada, tanto do ponto de vista da média (o resultado) quanto do ponto de vista da redução da variabilidade.

Os resultados dos testes precisam ser sempre avaliados. A cada hipótese validada, as mudanças podem e devem ser implementadas, passando antes por um processo de planejamento.

Observação: em alguns casos, o número de variáveis envolvidas é tão grande que torna-se difícil testá-las uma por uma. Nesse caso, pode ser necessário utilizar a ferramenta de ‘planejamento de experimento’ (DOE – Design of Experiments), que é adequada a essas situações. Entretanto, essa é uma ferramenta mais avançada, não iremos abordá-la nesse momento.

O Ciclo DMAIC: Passo 5 – Control

O passo 5, Control ou Controlar, é uma etapa de monitoramento.

Já foram realizadas mudanças e essas precisam ser observadas. O resultado previsto se confirmou, após a mudança definitiva do processo? Isso precisa ser verificado.

Para isso, um plano de controle precisa ser definido e seguido. Além disso, as mudanças realizadas precisam ser comunicadas aos envolvidos. Da mesma forma, precisamos confirmar o resultado através de indicadores e se estes tem um comportamento estável ao longo do tempo.

Além disso, ainda visando a estabilidade dos resultados, é importante documentar e padronizar as novas práticas implementadas. É sempre recomendado atualizar (ou mesmo criar) procedimentos e instruções de trabalho.

Caso o problema tenha sido resolvido e os objetivos propostos no contrato do projeto tenham sido atingidos, podemos prosseguir para o fechamento do projeto. Caso contrário, novas atividades de análise devem ser realizadas, permitindo a proposição de novas hipóteses para melhoria.

Assim, destacamos que os 5 passos do Ciclo DMAIC não são realizados de maneira totalmente sequencial ou linear. Podemos ter atividades de medição (etapa Measure) ou análise (etapa Analyze) mesmo depois de já ter iniciado as etapas Improve ou Control.

Para encerrar o projeto, precisamos contabilizar os ganhos qualitativos obtidos, os indicadores de desempenho e, especialmente, o resultado financeiro alcançado. É normal que as área de suporte Financeira e Controladoria validem os ganhos contabilizados.

Encerradas as atividades do projeto Seis Sigma, importante celebrar os resultados atingidos e reconhecer a equipe participante, fortalecendo o programa e a cultura de melhoria na empresa.

Após essa explicação, podemos considerar que o Seis Sigma, através da aplicação do Ciclo DMAIC, é um método de trabalho estruturado, baseado em dados, disciplinado (e que gera disciplina nas equipes!) para a melhoria das operações das empresas.

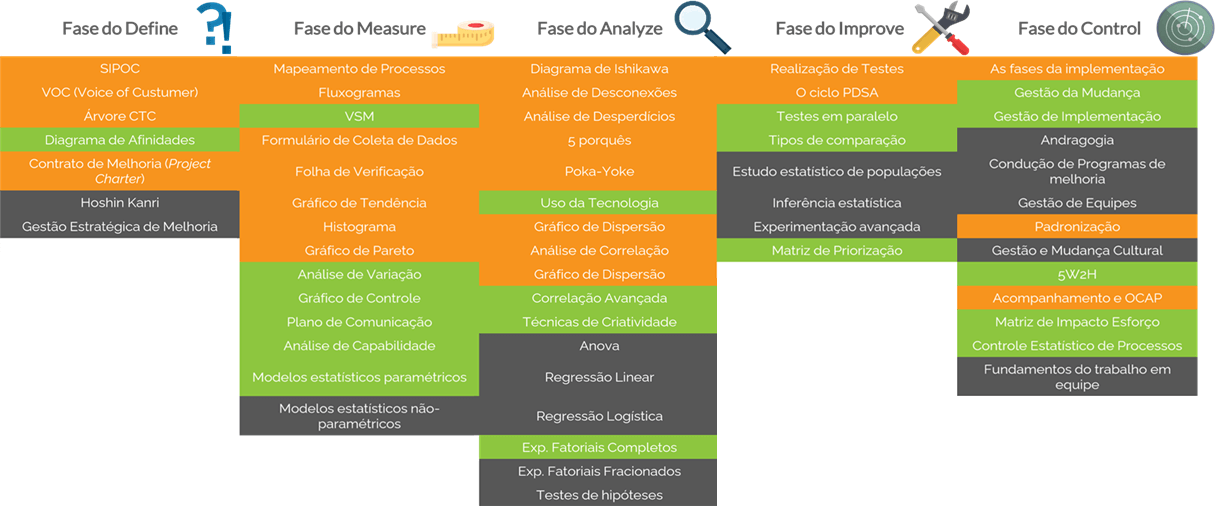

Importante mencionar que, em cada etapa do DMAIC, existem inúmeras ferramentas e técnicas disponíveis e que podem ser aplicadas caso a caso. Não mencionamos todas elas nesse conteúdo. Abaixo, incluímos um resumo destas técnicas por etapa. Discutimos a maior parte delas de maneira extensiva em nossos treinamentos de Seis Sigma. Clique aqui para falar com nossa equipe e saber mais sobre treinamentos em Seis Sigma.

Concluímos aqui a explicação do Ciclo DMAIC. Vamos agora falar da estrutura necessária para realizar Projetos Seis Sigma.

QUAL A ESTRUTURA NECESSÁRIA PARA APLICAR O SEIS SIGMA

Para capacitar as equipes a executar projetos Seis Sigma, são oferecidos treinamentos com vários níveis de conhecimento e profundidade dessa metodologia, identificados como “belts” ou ‘certificações’.

Esses níveis também correspondem à função que cada colaborador terá nos projetos Seis Sigma ou como parte do programa de melhoria. Vale a pena destacar, inclusive, que a carga horária de treinamento e experiência para cada “belt” varia bastante.

Vejamos, a seguir, os principais níveis.

White ou Yellow Belt

Essas duas certificações correspondem às equipes que executam um projeto, porém, de maneira operacional — não são os líderes do programa, ainda que uma pessoa com a certificação de ‘yellow Belt’ seja capaz de liderar projetos simples.

Esse treinamento ainda é básico, com carga horária de 16 horas de duração e foco no uso de indicadores, medições e outras atividades de apoio à realização dos projetos. Ferramentas básicas de qualidade e análise de problemas também são abordadas aqui.

Como dissemos anteriormente, uma empresa que deseja utilizar a Metodologia Seis Sigma de maneira eficiente precisa ter uma cultura focada no uso de dados e indicadores. Essa cultura começa a ser trabalhada com essas certificações iniciais ou introdutórias. Também são aplicadas em equipes mais operacionais, que poderão ser um importante apoio em projetos mais complexos.

Green Belt

Os profissionais capacitados nesse nível atuam já como líderes de projeto, sendo responsáveis pelas iniciativas — ainda que exista um suporte na aplicação da metodologia realizado por um coordenador dos projetos, que normalmente é um “black belt”.

Nesse caso, o treinamento já é mais aprofundado, incluindo todas as etapas para a realização de um projeto, como o “contrato” de abertura, todo o ciclo DMAIC, ferramentas de qualidade e ferramentas estatísticas de análise de dados. Estas últimas, normalmente, são utilizadas com auxílio de um software, sendo o mais conhecido o Minitab. Em nossos treinamentos e atividades de consultoria em Seis Sigma, podemos utilizar o Minitab para a realização das atividades práticas ou mesmo o Microsoft Excel.

A carga desse treinamento é de cerca de 40 horas, podendo ser superior a isso.

Black Belt

Esse é o nível destinado aos coordenadores de projetos Seis Sigma, com a principal função de garantir o sucesso na implantação da metodologia e exercer uma liderança colaborativa, agindo como um mentor para os outros profissionais.

O treinamento para a formação de um black belt é de, no mínimo, 80 horas, além da experiência anterior realizando projetos (normalmente, como um ‘green belt’). De fato, a carga horária aqui é mais extensa, considerando que aborda também ferramentas sofisticadas de análise estatística. Normalmente, para conseguir uma certificação ‘black belt’, é necessário comprovar a realização de projetos Seis Sigma utilizando corretamente a metodologia.

Além de coordenar projetos, o ‘black belt’ tem outra função importante de treinamento dentro da organização: zelar pela aplicação correta da metodologia. Ele precisa ter visão sistêmica e ser capaz de traduzir as necessidades de negócio fornecidas pela direção da empresa em iniciativas e projetos de melhoria, sempre com foco no ganho financeiro.

Master Black Belt

Podemos considerar ainda, como parte das certificações e funções dentro de um programa de melhoria baseado no Seis Sigma, o ‘Master Black Belt’. Além de dominar o uso da metodologia, sua função está muito mais relacionada a ser um gestor DO PROGRAMA, e não somente de um PROJETO.

A ideia é promover a cultura de melhoria na empresa, além de capacitar novos ‘black belts’ para atuarem como coordenadores e instrutores da metodologia na empresa.

A imagem a seguir fornece uma visão geral e comparativa de cada certificação ou ‘belts’, bem como suas funções no programa de melhoria. A Kimia oferece treinamento e certificação para cada um dos níveis apresentados a seguir.

Em um programa de melhoria baseado no Seis Sigma, existem outras funções como o ‘champion‘ ou ‘sponsor‘, mas estes possuem uma função muito mais diretiva, com objetivo de serem patrocinadores do programa, fornecendo recursos, treinamento e foco.

CONCLUSÃO E POR ONDE SUA EMPRESA DEVE COMEÇAR A UTILIZAR O SEIS SIGMA

Agora que já sabemos o que é Seis Sigma, o Ciclo DMAIC e as certificações existentes para capacitar sua equipe, pode ser que você ainda tenha a seguinte dúvida: POR ONDE SUA EMPRESA DEVE COMEÇAR A UTILIZAR O SEIS SIGMA?

O primeiro passo , e provavelmente o mais importante, é sua empresa criar hábito e ter uma estrutura de suporte mínima para a realização de atividades de melhoria ou projetos, INDEPENDENTE DA METODOLOGIA UTILIZADA (como vimos, pode ser o Lean, Eventos Kaizen, Pensamento A3 ou próprio Seis Sigma, entre outros).

Se sua empresa já promove mudanças planejadas de maneira recorrente ou tem um programa de melhoria já estabelecido, a aplicação de uma certificação para ‘green belts’ pode proporcionar uma visão mais ampla e novas ferramentas de análise dos problemas. Ainda que nem todos os indicadores estejam disponíveis, essa iniciativa pode ser realizada. Os próprios projetos Seis Sigma irão intensificar essa prática, fortalecendo a mudança cultural, e estaremos desenvolvendo líderes de projeto.

Já as certificações ‘white e yellow belt’ tem a função principal de dar capilaridade a essa nova cultura de se utilizar dados e se basear em fatos. É fundamental ter estabelecida uma liderança de projetos, e isso é conseguido através das certificações ‘green e black belt’. Caso não haja um ‘black belt’ disponível dentro de sua empresa, um especialista externo pode fornecer esse suporte inicial a implementação dos projetos. A Kimia Consultoria pode atuar dessa maneira.

Por fim, se já existem ‘green belts’ atuantes em sua empresa, o passo seguinte é selecionar líderes que estejam se destacando na realização de projetos e desenvolvê-los como ‘black belts’, assumindo a coordenação do programa e iniciando a formação de novos belts (white, yellow e green) internamente, o que irá intensificar o ganho de eficiência de sua operação. Dessa forma, uma estrutura completa do programa de melhoria baseado no Seis Sigma terá sido estabelecida.

Apesar de que toda essa capacitação e passos a serem seguidos possa parecer demorada para ser atingida e mediante um investimento elevado, os ganhos obtidos pelas empresas são superiores e justificam a iniciativa. Um programa Seis Sigma sempre gera resultados financeiros significativos. Lembrando da máxima, ‘show me the money‘!

A KIMIA CONSULTORIA CONTA COM A ESTRUTURA NECESSÁRIA PARA A FORMAÇÃO DE WHITE, YELLOW, GREEN E BLACK BELTS. PODEMOS SUPORTAR SUA EMPRESA EM TREINAMENTO E CONSULTORIA APLICANDO A METODOLOGIA SEIS SIGMA. CLIQUE AQUI PARA FALAR COM NOSSA EQUIPE.