Os 7 desperdícios do Lean Manufacturing: um guia visual

O Lean Manufacturing é considerado uma ‘filosofia operacional’ e vem sendo amplamente utilizado entre as empresas. Seu principal objetivo é a redução de custo e atendimento aos clientes com alta qualidade e leadtimes de entrega curtos. Esses objetivos podem ser atingidos através da eliminação sistemática dos chamados ‘7 desperdícios do Lean Manufacturing’.

Mas você realmente entende o que é desperdício? Você e sua equipe sabem quais são eles e onde ocorrem? E mais importante, sabem como eliminá-los?

Nesse conteúdo, iremos abordar os seguintes temas (CLIQUE NOS LINKS ABAIXO PARA IR DIRETAMENTE ATÉ A SEÇÃO):

– O QUE SÃO DESPERDÍCIOS SEGUNDO O LEAN MANUFACTURING?

– COM QUE FREQUÊNCIA OS 7 DESPERDÍCIOS DO LEAN MANUFACTURING OCORREM?

– QUAIS SÃO OS 7 DESPERDÍCIOS DO LEAN MANUFACTURING?

>> Superprodução

>> Espera

>> Movimentação

>> Processo desnecessário

>> Estoque

>> Transporte

>> Defeitos

– UMA VISÃO ALÉM DOS CLÁSSICOS 7 DESPERDÍCIOS DO LEAN MANUFACTURING

Continue com a leitura para que você e sua equipe possam ser capazes de identificá-los e eliminá-los na prática.

O QUE SÃO DESPERDÍCIOS SEGUNDO O LEAN MANUFACTURING?

De acordo com o Lean, a definição clássica é que desperdício é qualquer tarefa ou atividade que só agrega custo ao produto mas não gera valor ao cliente. Ou seja, atividades que não colaboram para que o produto seja transformado em algo que os clientes desejam receber e pagar por isso. Diz-se que desperdícios são atividades que não agregam valor (NAV).

Quando pensamos nos 7 desperdícios do Lean, corremos o risco de pensar somente em perdas de insumos (como água, energia, matéria-prima, etc). Mas o conceito é muito mais amplo. Na prática, falamos do mal uso de vários tipos de recursos: pessoas, máquinas, empilhadeiras, materiais, estrutura para armazenamento, etc. E também, do próprio tempo disponível para o uso desses recursos.

Assim, eliminar a realização de atividades desnecessárias é uma excelente maneira de reduzir o time to cash do seu processo. Ou seja, reduzir o tempo necessário para transformar matéria prima em produto acabado e com isso melhorar o fluxo de caixa da empresa. Como ilustrado na figura abaixo.

Nas palavras de Taiichi Ohno, durante o desenvolvimento do Sistema Toyota de Produção:

“Tudo que estamos tentando fazer é reduzir a linha do tempo”

Isso destaca o grande esforço para que a agregação de valor ao produto e o faturamento pudessem ocorrer o mais cedo possível.

O bom uso dos recursos é um aspecto chave para qualquer empresa que deseja ganhar produtividade de maneira significativa. E eliminar os desperdícios (ou muda, em japonês) é uma questão chave para isso. Dentre os 7 desperdícios do Lean, alguns deles podem ser entendidos como necessários EM ALGUMAS SITUAÇÕES, ainda que não agreguem valor.

Essa visão da eliminação de desperdícios também é compartilhada pelo WCM – World Class Manufacturing. CLIQUE AQUI para saber mais.

Um exemplo disso pode ser o transporte, entendido como um desperdício, mas ainda necessário considerando as condições existentes (como um layout de fábrica, CLIQUE AQUI PARA SABER MAIS).

Outro exemplo diz referência a realização de setups de máquina. Eles são necessários para realizar a produção de um mix de produtos, mesmo representando um tempo não produtivo. Quanto mais rapidamente forem realizados, melhor. Entretanto, importante destacar que produzir lotes grandes não é uma alternativa interessante para reduzir o tempo em setup (CLIQUE AQUI PARA SABER MAIS), uma vez que podem gerar um dos 7 desperdícios do Lean Manufacturing, o de superprodução, como será explicado mais adiante.

Outros casos devem ser simplesmente eliminados, são totalmente desnecessários e só atrapalham a operação.

COM QUE FREQUÊNCIA OS 7 DESPERDÍCIOS DO LEAN MANUFACTURING OCORREM?

Sempre que apontamos que a maior parte do tempo é gasto com atividades com que não agregam valor ao produto (NAV), muitas pessoas ficam surpresas e desconfiam dessa afirmação. As vezes, as atividades que não agregam valor respondem por 90% do tempo!

Tipicamente, isso ocorre porque os desperdícios são verificados em quase todos os processos existentes. Uma maneira de entender essa questão é a seguinte: pense no prazo de entrega necessário para atender seu cliente, uma vez que os pedidos são colocados. Em muitas empresas, esse prazo de atendimento é superior a 15, 20 e às vezes 30 dias, dependendo do produto.

Entretanto, se considerarmos o tempo necessário para produzir cada produto (o tempo em que cada produto está ‘na máquina’, sendo realmente transformado naquilo que o cliente quer receber), verificamos que essas atividades levam poucas horas ou, às vezes, minutos. Então, qual o motivo para um prazo de entrega tão longo?

A resposta é porque a maior parte do tempo é gasto com atividades que não agregam valor ao produto (movimentação, esperas, retrabalho e, especialmente, estoques). A figura abaixo ajuda a entender esse ponto. Ela descreve um exemplo de ‘linha do tempo’ que cada produto percorreria em um processo industrial, iniciando pela matéria prima até se tornar um produto acabado (da esquerda para a direita).

Fica fácil perceber que o “tempo em máquina” é somente uma fração do tempo total (a parte destacada em cinza na imagem abaixo). E que atuando nos desperdícios, e não no tempo em máquina (deixando o ciclo de máquina mais rápido, por exemplo), consegue-se reduzir o lead time de produção e entrega do produto, além de reduzir o time to cash dos insumos comprados. Com essa abordagem, dá para entender porque precisamos eliminar os 7 desperdícios do Lean Manufacturing?

Figura extraída do livro “O Modelo Toyota“, de Jeffrey K. Liker, 2005.

De maneira sistêmica, a identificação dos desperdícios existentes deve ocorrer através de um Mapeamento de Fluxo de Valor. CLIQUE AQUI para saber mais sobre o mapeamento.

QUAIS SÃO OS 7 DESPERDÍCIOS DO LEAN MANUFACTURING?

Listamos agora os clássicos 7 desperdícios do Lean (CLIQUE NOS LINKS ABAIXO PARA IR DIRETAMENTE A CADA UM DELES):

>> Superprodução

>> Espera

>> Movimentação

>> Processo desnecessário

>> Estoque

>> Transporte

>> Defeitos

A seguir, vamos explicar, um por um, os 7 desperdícios do Lean Manufacturing verificados no chão de fábrica (processos industriais), e algumas de suas causas e alternativas para eliminá-los. Siga a leitura para entender.

Superprodução

Como conceito, a ‘superprodução’ consiste em produzir mais do que o necessário ou antes do que o necessário.

Produzir sem ter demanda gera o desperdício da superprodução e este causa grandes problemas, como criação de estoques, custos desnecessários de produção, matéria prima, energia, transporte, necessidade de armazenamento, entre outros. A superprodução pode gerar outros desperdícios, por isso alguns estudiosos do Lean Manufacturing, e o próprio Taiichi Ohno, o consideravam como o ‘pior dos desperdícios’.

Isso se explica devido ao fato de que a grande quantidade de material pode esconder as ineficiências do processo, e isso também acaba minando a motivação em melhorar, já que os impactos acabam sendo amortecidos pelos estoques existentes.

Embora os estoques muitas vezes sejam entendidos como ativos de valor para as empresas (em especial seguindo um critério contábil), na realidade podem se tornar obsoletos ou envolver custos para mantê-los até que sejam vendidos. Também existe o risco de nunca serem vendidos. Para evitar a superprodução, algumas estratégias são possíveis.

A primeira é a preferência pela compra de equipamentos de menor porte, de forma que a produção sempre deve estar ajustada à demanda. Equipamentos com capacidade muito acima da demanda podem exigir investimento mais elevado, criando o ‘paradigma’ de que devem estar sempre em funcionamento para ‘justificar o investimento realizado’. E o que fazer se um equipamento de alta capacidade produtiva já foi comprado?

A segunda alternativa é estabelecer sistemas puxados, de forma a limitar a produção de itens que não tenham sido consumidos pelo cliente final ou processos clientes. Isso significa que, em alguns momentos, a máquina ou processo deverão parar caso não haja demanda. Mesmo que essa parada seja vista como um ‘perda’. Afinal, não precisamos produzir uma quantidade maior do que a demanda, certo?

A terceira alternativa é reduzir o tamanho dos lotes produzidos, isso evita a produção ‘antes do que o necessário’, como dito anteriormente. Nas situações em que os tempos de setup (preparação) de máquina são elevados, as empresas buscam compensar esse problema com a produção de grandes lotes. CLIQUE AQUI E ACESSE UM ARTIGO BASTANTE DETALHADO SOBRE COMO REDUZIR O TEMPO DE SETUP.

Ainda que de fato exista demanda para determinado produto, tal prática leva a superprodução, gerando grandes estoques e dificultando o atendimento do cliente no prazo (uma vez que fica difícil manter os estoques nivelados, ou seja, com pequenas quantidades disponíveis para todos os itens necessários). Desenvolver um processo capaz de produzir em pequenos lotes (como ilustrado abaixo) traz grandes vantagens para sua empresa.

Figura adaptada do livro “JIT Factory Revolution“, de Hiroyuki Hirano, 1989.

CLIQUE AQUI e leia mais sobre os problemas gerados por grandes tempos de setup.

Espera

O desperdício da espera é uma perda de tempo do operador, um tempo sem operação. Pode ocorrer por vários motivos:

- Quando há funcionários ociosos observando as máquinas trabalharem;

- Quando os operadores ficam aguardando a etapa anterior de produção ser concluída;

- Quando existe espera pelo abastecimento de materiais ser realizado.

Os exemplos anteriores são indicativos de que existe um desbalanceamento entre as operações (tempo de realização das atividades muito diferentes entre si), de forma a dificultar o trabalho em fluxo contínuo. Também evidencia que a mão de obra está sendo mal utilizada. A figura abaixo ilustra essa situação através de um gráfico de balanceamento de operadores (GBO).

Cada barra do gráfico representa o tempo das atividades manuais (em rosa) e o tempo dos ciclos de máquina independente da atuação do operador (em azul). A linha horizontal (em vermelho) representa o tempo takt, que é o ritmo necessário de produção para atingir a demanda prevista.

Nesse exemplo, se todos os operadores trabalharem em fluxo, haverá espera nos postos de trabalho mais rápidos. Se trabalharem conforme o tempo de sua operação individual, poderá haver acúmulo desnecessário de material em processo (estoque, que é um dos 7 desperdícios do Lean Manufacturing). Somente uma linha BALANCEADA E COM MENOS OPERADORES é capaz de evitar esses desperdícios. É evidente que isso permite redução de custo, não?

Além disso, os colaboradores também podem ter que esperar por aprovações, decisões gerenciais, avaliação da qualidade do produto e pela definição da programação de produção (prioridade a produzir).

Uma outra situação pode ocorrer quando existe uma quebra-falha de alguma máquina, de forma que os operadores precisem aguardar pelo seu conserto. CLIQUE AQUI para entender como o TPM pode reduzir as paradas de máquina e aumentar a disponibilidade de equipamentos.

Movimentação

É a ineficiência no processo verificada através de movimentos desnecessários do colaborador ao procurar ou movimentar ferramentas, materiais ou documentos. Esse tipo de desperdício pode ser causado por um layout da operação ruim, exigindo que o operador percorra grandes distâncias para realizar o trabalho. CLIQUE AQUI PARA SABER MAIS SOBRE O PROJETO DE LAYOUT DE FÁBRICA.

Você pode saber muito mais sobre COMO CRIAR UM LAYOUT INDUSTRIAL EFICIENTE, ACESSANDO NOSSO CONTEÚDO EM VÍDEO, TOTALMENTE GRATUITO. CLIQUE NA IMAGEM ABAIXO E ASSISTA AGORA.

Importante destacar também que a desorganização pode ser um grande fonte de desperdício e perda de produtividade, contribuindo muito para gerar perda de tempo e movimentação excessiva. Uma maneira bastante simples de corrigir isso é através da aplicação de um Programa 5S (CLIQUE AQUI para saber mais). Veja o exemplo na foto abaixo. Será que é facil encontrar as ferramentas de trabalho necessárias nesse local ou perde-se tempo com a atividade?

Também disponibilizamos em nossa plataforma EAD um curso com foco na implementação definitiva do Programa 5S (CLIQUE AQUI PARA ACESSAR)

Uma maneira bastante interessante e prática de mensurar o tempo perdido com o desperdício da movimentação ocorre durante as atividades de setup de máquina (preparação entre a produção de um produto e outro).

São frequentes os casos em que o operador gera a parada de um equipamento devido a necessidade de reunir dispositivos e materiais necessários à preparação da máquina. Se estes estiverem distantes do posto de trabalho e ainda desorganizados, o tempo perdido para reunir dispositivos frequentemente chega a 50% do tempo total do setup.

A figura abaixo ilustra um caso real do chamado ‘diagrama de espagueti’, que é uma das análises realizadas em iniciativas para redução do tempo de setup de máquina. Ilustra o layout próximo a determinada máquina de forma esquemática, e as caminhadas realizadas durante a atividade de preparação. Durante Eventos Kaizen para redução de setup (CLIQUE AQUI PARA CONHECER UM CASO REAL), frequentemente verificamos que operadores chegam a se movimentar mais de 1 quilômetro durante a atividade!

Um esclarecimento sobre a imagem acima. Ela não é visualmente atrativa, pelo contrário. É porque um ‘diagrama de espagueti’ é feito com lápis e papel, com uma prancheta, e em movimento pelo chão de fábrica, seguindo e contando os passos realizados durante a movimentação do operador que está realizando o setup. Precisa até de um pouco de prática para realizar a atividade. Mas como ferramenta de análise, fornece muitos insights de melhoria!

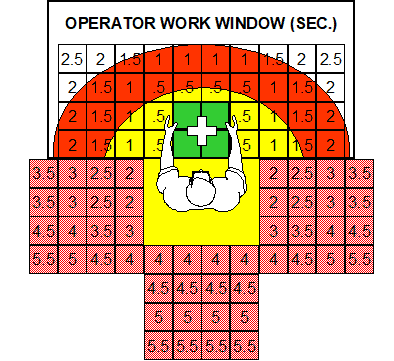

Ainda sobre o desperdício da movimentação, vale lembrar que às vezes ele ocorre dentro do próprio posto de trabalho. O operador não precisa se deslocar para outro local para buscar os materiais e insumos necessários a realização de alguma atividade, mas ainda assim acaba perdendo tempo já que a ‘apresentação dos materiais’ (part presentation) não é boa. A figura abaixo ilustra essa situação e fornece uma estimativa de tempo perdido com as movimentações internas, dependendo da posição de cada material em relação à posição de trabalho do operador (zona verde).

É claro que, comparado ao exemplo anterior do setup, uma melhoria com o objetivo de reduzir a movimentação interna parece um refinamento. Entretanto, o nível de repetição da atividade é tão grande (exemplo: para um tempo takt de 30 segundos por peça, o operador repete a atividade 120 vezes por hora) que pode justificar sua realização. Eliminar essa movimentação pode aumentar a produtividade do processo sem exigir mais esforço por parte do operador.

Processo desnecessário

Esse ponto diz respeito às atividades ineficientes ou desnecessárias que não agregam valor para a organização/produto e atrapalham ou atrasam a produção. Inclui-se aqui a burocracia desnecessária. Pense nos formulários utilizados em sua operação, seja em papel, seja nos sistemas ERP. Todos os campos preenchidos são realmente necessários?

É preciso realizar uma análise criteriosa em cada etapa, a fim de identificar perdas em atividades e tarefas dentro do processo que podem ser irrelevantes, afetam diretamente a produtividade, bem como o custo da operação, e, especialmente, não agregam valor ao produto (os clientes não desejam pagar por isso).

Outro exemplo possível ocorre quando as especificações de produto possuem limites muito estreitos, com tolerâncias dimensionais muito ‘apertadas’ sem necessidade. Quando isso ocorrer, haverá necessidade de controle adicional do processo, segregação e descarte/retrabalho de produtos desnecessariamente. Interessante ver como um ‘excesso de rigor’ pode se tornar um dos 7 desperdícios do Lean Manufacturing, não?

Estoque

O desperdício de estoque podem ocorrer na compra e no armazenamento de excedentes de insumos ou outros materiais. Também se originam pelo excesso de materiais acumulados em processo.

Esse problema ocorre principalmente devido à falta de planejamento e de conhecimento do departamento de compras/planejamento com relação ao consumo real. Também é gerado pela visão de que os recursos devem produzir em sua capacidade máxima, independente se houver demanda para esses produtos. Se existir desbalanceamento entre as operações, gera-se estoque em processo de maneira desnecessária. Ou seja, todos os recursos de um fluxo produtivo devem possuir o mesmo ritmo e atender ao ‘tempo takt’.

O estoque excessivo significa um maior custo para a empresa, ocupação de área, manutenção de materiais e realização de inventários periódicos.

Estoques elevados também ajudam a esconder problemas. Cria-se o chamado ‘mar de inventário’, já que falhas pontuais acabam por não gerar impacto no fluxo com um todo, ou este acaba sendo reduzido devido a grande quantidade de material existente.

Por outro lado, a sistemática redução dos estoques torna os problemas visíveis, e essa mecanismo deve ser utilizado como ‘força motriz’ para tornar cada um dos 7 desperdícios do Lean visíveis, e promover um processo de melhoria contínua. A figura a seguir ilustra a redução do ‘mar de inventário’ com esse objetivo.

Para evitar esse desperdício, é fundamental um bom planejamento, trabalho em fluxo, atividades balanceadas entre diferentes postos de trabalho e o envio do produto ao cliente logo após a produção.

Transporte

Quando há movimentação de recursos (equipamentos, documentos, suprimentos, ferramentas ou materiais) sem necessidade, ocorre o desperdício de transporte.

É possível reduzir esse tipo de desperdício criando um layout eficiente, que permita aos ‘processos clientes’ serem atendidos por fornecedores próximos, com a organização de células que trabalham entre si ou que servem umas às outras, alocadas com proximidade para reduzir o desperdício de transporte.

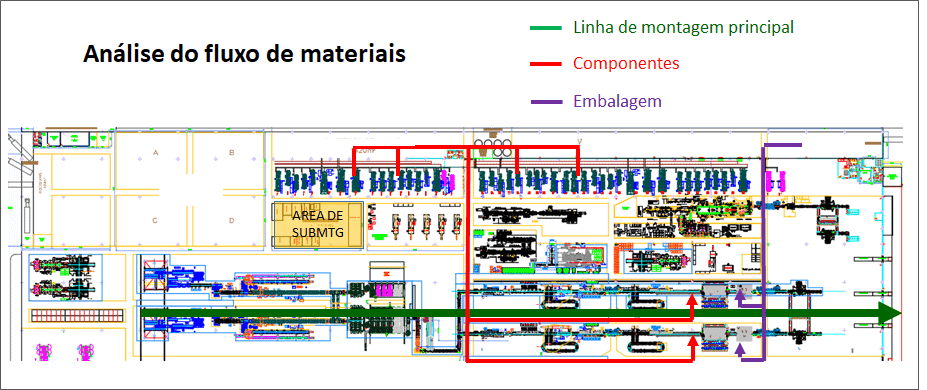

A imagem abaixo mostra um exemplo de análise de fluxo de materiais visando destacar grandes deslocamentos e fornecer elementos para um desenho de novo layout da operação. Caso real realizado com o suporte da Kimia.

Ao avaliar a qualidade do layout, uma análise ampla permite identificar os contra fluxos e grandes distâncias percorridas. Tipicamente, unidades industriais que possuem recebimento de matéria-prima e expedição de produtos acabados no mesmo local estão sujeitos a grande movimentação. O mesmo ocorre para um fluxo distribuído em mais de um galpão industrial ou processos organizados no conceito job shop (layout funcional, agrupado por tipo de processo e não por produto). CLIQUE AQUI PARA SABER MAIS SOBRE O PROJETO DE LAYOUT.

A alternativa encontrada para eliminar o desperdício com a movimentação é a criação de células em “formato de U”, que reúne todas as etapas produtivas necessárias à fabricação de um componente. O próprio operador, ao chegar na última etapa do processo está muito próximo da etapa inicial, necessitando pouca movimentação para reiniciar o processo. Isso é ilustrado na figura abaixo.

Figura adaptada do livro “JIT Factory Revolution“, de Hiroyuki Hirano, 1989.

Da mesma forma, os materiais e ferramentas de algumas células de trabalho podem ser posicionados ao lado ou perto de usuários de outras células de trabalhos, evitando movimentação.

CLIQUE AQUI para acessar um caso real de projeto e mudança de layout.

Defeitos

Acontecem quando há falta de qualidade no processo produtivo, gerando produtos defeituosos, que exigem retrabalhos e incorrem em desperdícios de materiais. Nesse sentido, é de fundamental importância estabelecer bons processos que permitam a prevenção de defeitos, visando a PRODUÇÃO CORRETA LOGO NA PRIMEIRA VEZ, para evitar retrabalhos.

Cada etapa do processo deve ser capaz de garantir a qualidade do produto ou serviço. Caso ocorram problemas, estes devem ser detectados o mais rápido possível. Quanto mais demora-se para perceber um problema, maior será o custo para sua correção. A figura abaixo representa o aumento dos custos quanto mais tarde é a detecção dos defeitos, além dos impactos existentes.

A má qualidade ou defeitos resultam na insatisfação do cliente e em danos à imagem da empresa, assim como em desperdícios devido aos custos e tempo envolvidos para repor um produto defeituoso.

Mesmo que possa ser possível retrabalhar o produto (não será um refugo), estaremos utilizando novamente a mão de obra, máquina, energia, etc. Certamente o custo de fabricação será elevado.

Os 7 desperdícios do Lean Manufacturing foram classificados dessa maneira com um objetivo didático, facilitando seu reconhecimento. Assista ao vídeo a seguir e entenda como essa classificação pode ser útil, além de conhecer diversos outros exemplos práticos.

O vídeo acima faz parte do treinamento EAD da Kimia de “Introdução ao Lean”.

Para entender melhor como o uso de cada ferramenta suporta a eliminação dos 7 desperdícios do Lean Manufacturing, assista ao nosso treinamento de “Introdução ao Lean”. Veja a seguir a ementa do curso.

MÓDULO 1 – Introdução:

- Objetivo do curso

- Lean aplicado em vários segmentos

- A origem e a influência do Lean hoje

- Definição do Lean

MÓDULO 2 – Fundamentos:

- Os 5 Princípios

- Os 7 Desperdícios

- Os 9 Desperdícios Administrativos

- Os 14 Princípios Gerenciais

MÓDULO 3 – Principais Ferramentas:

- Mapeamento de Fluxo de Valor (VSM)

- Trabalho Padrão

- Kaizen

- Setup

- Manutenção Produtiva Total (TPM)

- Produção Puxada

- Jidoka

MÓDULO 4 – Gestão e estratégia de implementação:

- Planejamento Estratégico

- PDCA

- Pensamento A3

- Projetos em Ciclos

- Gerenciamento Lean

- Liderança Lean

- Destaques & Insights

- Avaliação final – Introdução ao Lean

Além disso, confira abaixo os depoimentos de quem fez o treinamento. Excelente curso por um valor totalmente acessível. Confira outros depoimentos em nossa plataforma EAD.

CLIQUE AQUI OU NA IMAGEM ABAIXO PARA COMEÇAR AGORA E ASSISTIR AO CURSO NA ÍNTEGRA.

Como apresentado no vídeo, classificar as perdas existentes como parte dos ‘7 desperdícios do Lean Manufacturing’ tem um objetivo didático. Algumas empresas chegam a deixar isso muito mais detalhado, por tipo de operação (veja na imagem abaixo), de forma que as equipes operacionais saibam identificá-los rapidamente e proponham melhorias de maneira sistemática. Sua equipe está pronta para enxergar os desperdícios e eliminá-los?

Extra: Desperdício de criatividade dos funcionários

Apesar terem sido ‘catalogados’ 7 desperdícios do Lean, algumas publicações consideram também um oitavo desperdício, que é o não aproveitamento da criatividade dos funcionários.

Além dos 7 desperdícios do Lean Manufacturing, esse é incluído para destacar que, ao se realizar uma mudança, deve-se envolver os responsáveis pelo processo, incluindo as equipes operacionais. Isso porque eles são as pessoas diretamente envolvidas com o problema e estão efetivamente ‘com a mão na peça’ (ou, no gemba), tendo grandes condições de contribuir com as soluções. Não aproveitar suas ideias é um grande desperdício, e também uma falta de respeito.

Podemos enxergar essa questão como um desperdício real, ou apenas como um modo de trabalho que não gera envolvimento e engajamento das equipes. As duas visões são possíveis. De qualquer forma, isso deve ser evitado.

Um modelo de trabalho recomendado ou até “ideal” é o deixar os próprios envolvidos no processo estabelecerem seus padrões de trabalho (CLIQUE AQUI PARA SABER MAIS SOBRE OS PADRÕES DE TRABALHO), mesmo que estes sejam de equipes operacionais (operadores de produção, por exemplo).

A criação destes padrões pode ser suportada por um especialista, que pode ser das áreas de qualidade, engenharia ou o próprio líder imediato. Garante-se assim envolvimento das equipes e alinhamento aos requisitos de qualidade, produtividade e objetivos da empresa.

É importante mencionar ainda que estes desperdícios ocorrem em praticamente todos os ambientes de trabalho e segmentos da economia, ainda que cada um tenha suas particularidades. CLIQUE AQUI PARA ACESSAR CONTEÚDO SOBRE LEAN CONSTRUCTION, em que também mencionamos os desperdícios típicos na construção.

UMA VISÃO ALÉM DOS CLÁSSICOS 7 DESPERDÍCIOS DO LEAN MANUFACTURING

Por fim, cabe ainda um comentário em relação a ‘outros tipos de desperdícios’. Quando falamos dos 7 desperdícios do Lean Manufacturing acima (ou 8 desperdícios, como preferir), estamos mencionando o termo muda (em japonês).

Mas a vasta bibliografia sobre o Lean disponível destaca ainda a existência de outros dois importantes termos: muri e mura. Vamos entendê-los melhor?

Muri

Esse termo pode ser definido ou traduzido como ‘sobrecarga’. É explicado como se fosse o oposto do termo muda utilizado até aqui.

Sobrecarga se refere a um trabalho acima dos limites do que é suportável. Isso significa utilizar uma máquina em condições que podem gerar dano ou deterioração do equipamento. Se pensamos na mão de obra, é um trabalho em ritmo além do suportável, com alto nível de exigência e stress. Nos dois casos, estamos falando de uma demanda acima do normal e, portanto, de um tempo takt menor do que o processo é capaz de entregar.

Assim, trabalhar em ‘ritmo de sobrecarga’ por um período prolongado irá comprometer a saúde das pessoas, a conservação dos equipamentos e tem potencial para gerar acidentes. Como consequência, pode-se gerar outros dos já mencionados 7 desperdícios do Lean Manufacturing (muda). Assim, também deve ser eliminado.

Mura

Da mesma forma, esse termo também pode ser traduzido como ‘desnivelamento’. Quando falamos da criação de fluxo contínuo, um dos princípios e objetivos do Lean, estamos falando de estabelecer um ritmo constante.

Normalmente, para explicar isso, as pessoas utilizam a fábula ‘da tartaruga e da lebre’. A tartaruga é lenta e possui ritmo constante. “Devagar e sempre”. A outra é rápida, mas inconstante e atrapalhada. Um sistema Lean deve ter um fluxo ‘como a tartaruga’, adequado ao ritmo necessário, porém estável e constante.

E, portanto, mura é semelhante ao comportamento da lebre. Envolve acelerar e desacelerar ao longo do tempo, seguidas vezes. Um exemplo para deixar claro: o ritmo de colocação dos pedidos dos clientes pode variar de forma muito significativa ao longo de um mês. Se for assim, os programas de produção normalmente tem que acompanhar essa grande variação (ou quase sazonalidade) ao longo do mês.

Assim, dentro de um mesmo período, temos momentos de ociosidade devido a um programa de produção curto, e outros períodos de excesso de demanda, com alto nível de stress sobre o fluxo e incidência de horas extras para gerar atendimento ao cliente. Tudo isso pode gerar os clássicos 7 desperdícios do Lean Manufacturing (muda) conforme o momento do mês e uma utilização ruim dos recursos. Obviamente, existe um custo associado a isso.

Normalmente, mura é reduzido ou eliminado com a aplicação do nivelamento dos pedidos e/ou com a implementação de sistemas puxados (kanban) e o nivelamento de produção (heijunka). As ferramentas de kanban e heijunka são normalmente operacionalizadas com o auxílio de quadros e cartões colocados na fábrica, sendo utilizados pela própria equipe de produção. A imagem abaixo mostra exemplos reais desses quadros.

CONCLUSÃO

Incluímos vários exemplos nesse post para deixar claro quando os 7 desperdícios do Lean Manufacturing ocorrem, qual seu impacto e algumas recomendações para eliminá-los. As ferramentas mencionadas podem ajudar, mas é importante não perder de vista a necessidade de uma abordagem sistêmica e que entregue valor para o cliente. Saiba mais sobre o Lean Manufacturing e como aplicá-lo. CLIQUE AQUI para acessar nosso Guia Lean.

Ou entre em contato com nossa equipe e saiba como podemos ajudar sua empresa a ter ganhos de produtividade eliminando desperdícios de maneira sistemática.