Lean Construction: Entenda e aplique

Nesse conteúdo, focamos no segmento da construção. Cada segmento possui suas particularidades e desafios, e não é diferente com a construção.

Quem atua nesse segmento deve estar acostumado com grandes projetos e empreendimentos, uma necessidade constante de gerenciamento da mão de obra, suprimentos, recursos, orçamento, prazos, dificuldades devido às condições climáticas (que podem ser imprevisíveis), etc.

Sim, são operações complexas, que envolvem esforço para coordenação, ainda assim sujeitas a falhas e ineficiências. E devido a isso, existe grande potencial de melhoria para transformar problemas em oportunidades. Apresentamos nesse conteúdo o Lean Construction, sendo uma excelente alternativa para gerar ganhos de produtividade e eficiência para o setor da construção.

Vamos conhecer mais sobre o Lean Construction? Continue a leitura para entender melhor.

1) O que é o Lean Construction?

O Lean é considerado um conjunto de princípios de gestão e técnicas de melhoria. Alguns estudiosos consideram o Lean uma filosofia operacional (FILOSOFIA em relação ao modo de pensar, mas ao mesmo tempo OPERACIONAL, considerando que não ficamos somente no campo das ideias, mas que existe ação ou aplicação).

Como sabemos, o Lean teve origem na indústria automotiva, inicialmente com a montadora Toyota, ganhando espaço nos concorrentes e posteriormente em fornecedores de peças e sistemistas. Em um segundo momento, diversos setores econômicos fora da manufatura começaram a utilizá-lo. Falamos mais sobre as origens do Lean em outro conteúdo, CLIQUE AQUI PARA SABER MAIS.

E aconteceu também no setor da construção. Nasce aí o termo chamado ‘Lean Construction’.

Assim como nos mais variados segmentos da indústria e outros mercados, o Lean passou a ser aplicado com sucesso no setor da construção, a partir de uma adaptação do modelo original que tinha um foco na manufatura ou estritamente industrial.

Importante mencionar ainda que a construção também pode ser vista como ‘indústria da construção’ ou ‘indústria da construção civil’. Sim, essa é uma atividade industrial, envolve ‘fabricação’, atividades repetitivas e operacionais.

O termo ‘Lean Construction’ foi atribuído inicialmente pelo Professor Lauri Koskela, em 1992, algumas décadas depois do desenvolvimento pleno do Lean na manufatura.

Essa adaptação para a construção é, de fato, muito oportuna. Se pensarmos no Brasil (ou em quaisquer outros países), o setor representa um percentual relevante da atividade econômica e é um grande empregador de mão de obra (cerca de 6,8 milhões de pessoas, segundo dados da PNAD Contínua divulgados em 2020). Ainda assim, também é fato conhecido de que existe uma carência de mão de obra qualificada no setor.

E crescer e ganhar escala nesse cenário é um desafio e, ao mesmo tempo, uma necessidade. No Brasil, a estimativa da Câmara Brasileira da Indústria da Construção (Cbic) é de que o país possui um déficit habitacional de quase 6 milhões de moradias (dados de 2019).

Além disso, para quem conhece os processos envolvidos e atua nesse setor, sabe que as atividades e processos estão sujeitos a muitas ineficiências e dificuldades. E já sabemos que PROBLEMA É SINÔNIMO DE OPORTUNIDADE para quem tem mente aberta e está acostumado com a melhoria contínua.

Enfim, continue a leitura para entender mais sobre o Lean Construction e, especialmente, como aplicá-lo.

2) Objetivos principais do Lean Construction

De maneira semelhante a uma abordagem industrial (ou de manufatura), o Lean Construction visa eliminar desperdícios no processo, tornando-o mais eficiente, com menor custo e entregando um produto com qualidade superior.

Alguns dos princípios descrito por Koskela reforçam isso, mencionando a necessidade de se analisar o processo de maneira detalhada, subprocesso a subprocesso, de forma que fique evidente em quais deles existe de fato agregação de valor. Essa é uma abordagem muito consistente (para não dizer igual) ao Lean aplicado na manufatura.

Da mesma forma como ocorreu na indústria automotiva e depois em diferentes segmentos, ganhos de produtividade são fortes impulsionadores de redução de custo do produto, algo que faz com que esse bem possa ser acessível a um maior número de pessoas. Portanto, é algo fundamental.

Alguns dos princípios descritos por Koskela em seu trabalho de 1992:

- Reduzir atividades que não agregam valor;

- Aumentar o valor do produto através da consideração das necessidades dos clientes;

- Reduzir a variabilidade;

- Simplificar através da redução do número de passos ou partes;

- Etc.

(Nesse conteúdo, não seguiremos a linha de trabalho descrita por Koskela, mas incluíremos nossa visão sobre o Lean Construction, também baseada em alguns projetos já realizados.)

Uma outra visão, provavelmente mais palpável, sobre os objetivos Lean Construction é pensar em tornar o tempo de construção, do início ao fim, menor. Essa afirmação está fortemente relacionada a famosa citação de Taiichi Ohno, engenheiro e gestor da Toyota, considerado o principal responsável pelo desenvolvimento do Lean:

“Tudo que estamos tentando fazer é reduzir a linha do tempo”.

(falamos mais sobre essa “redução da linha do tempo” em nosso artigo sobre os 7 desperdícios do Lean, CLIQUE AQUI PARA ACESSÁ-LO.)

E é fácil de entender essa citação se ponderarmos a respeito dos prazos normais para construção de um imóvel residencial (como estimativa, 1 ano para uma casa e 2-3 anos para um edifício.

Pense a respeito: qual o valor para o cliente final receber seu imóvel mais rápido, com menor custo e melhor qualidade?

O VALOR É IMENSO! Para uma família de classe média, uma casa é provavelmente o maior investimento que ela irá realizar ao longo de sua vida. Para alguns, de fato, a realização de um sonho.

Para a sociedade, a conclusão de uma obra de infraestrutura também entrega um grande benefício. No Brasil, basta pensar que nas últimas décadas estivemos (e ainda estamos) sujeitos a dificuldades no fornecimento de energia, com ameaça de racionamento, aumento de preços devidos às “bandeiras tarifárias” e até ‘apagões’. Então, o potencial de aplicação e benefícios do Lean Construction são muito grandes e esse mercado ainda tem muito evoluir e amadurecer na aplicação dessas práticas.

A seguir, apresentamos 3 abordagens de trabalho que demonstram como o Lean Construction pode ser aplicado. São elas:

- Planejamento de obra

- Foco operacional para eliminar desperdícios

- Modularização

Vamos conhecer cada um deles em detalhes? Fique conosco e continue e leitura!

3) Como aplicar o Lean Construction: Planejamento de obra

Uma maneira de aplicar o Lean Construction começa antes que a construção seja de fato iniciada: é no planejamento de obra.

Ainda que exista eficiência no processo produtivo (pensando na execução), um planejamento ruim pode fazer com que o prazo até o término da construção se estenda além do necessário. Mas é importante destacar, nesse caso, que não estamos falando apenas de ter os insumos e recursos necessários em mãos no momento de iniciar cada etapa (o que pode não acontecer se o planejamento for falho).

Estamos falando do próprio conceito sobre como a obra será realizada.

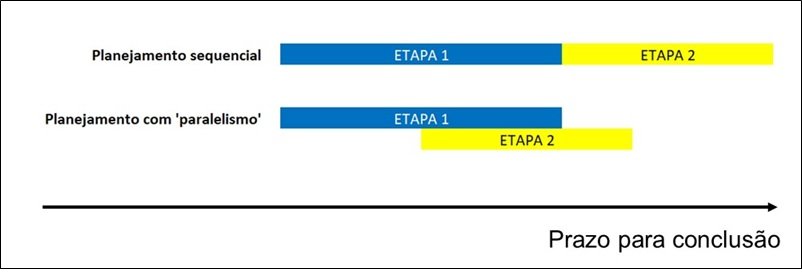

Uma primeira maneira para ganharmos com um bom planejamento vale para qualquer projeto (de construção ou não): realizar atividades em paralelo. Sim, ao invés de realizar atividades de maneira sequencial, temos a possibilidade de ‘encurtar a linha do tempo’ realizando atividades em paralelo, de maneira simultânea.

Lembrando que isso vale para qualquer projeto, o PMBOK (manual de gerenciamento de projetos disponibilizado pelo PMI) destaca que o “paralelismo é uma técnica de compressão de cronograma“, realizada quando uma fase ou etapa de um projeto é iniciada antes que a anterior seja concluída (desde que isso seja possível e considerando os riscos existentes para que isso seja realizad0).

A imagem abaixo ilustra isso de maneira bastante simples e intuitiva.

Como dissemos, isso é simples de ser entendido, mas como colocar isso em prática uma vez que, como diz o ditado, “não dá para começar a construir uma casa pelo telhado”? Ou ainda, como construir o telhado se ainda não existe estrutura nem paredes?

A resposta para isso está em um dos princípios do Lean na manufatura: o fluxo contínuo (fluxo de uma peça ou de pequenas quantidades). Basicamente, ganhamos essa possibilidade trabalhando com pequenos lotes, pequenas entregas, em vez de concluir grandes etapas de um projeto de uma vez.

Para não ficar somente no campo das ideias, vamos a um exemplo, ilustrado na imagem abaixo (não precisamos dizer que é um caso real e concreto, certo?).

A imagem ilustra um condomínio de casas em obra, com praticamente todas elas na mesma etapa de construção. Todas elas irão ‘mudar de etapa’ praticamente ao mesmo momento, o que caracteriza uma planejamento sequencial, etapa após etapa.

(quem conhece o Lean um pouco mais, já terá percebido que isso é o equivalente a produzir lotes grandes em uma empresa de manufatura)

Entrando um pouco nos detalhes do planejamento, iniciar a mesma etapa de construção em uma grande quantidade de unidades de maneira praticamente simultânea pode apresentar algumas dificuldades, dentre elas:

- Fornecimento e entrega de insumos. Como estamos em etapa semelhante, acaba sendo necessário que grandes quantidades de insumos sejam entregues por um mesmo fornecedor em intervalo muito curto. Isso impacta a própria cadeia de fornecimento, provavelmente até restringindo os fornecedores possíveis quando se tratam de grandes empreendimentos. Também gera dificuldades pela grande demanda de movimentação de materiais no canteiro de obra em um curto intervalo de tempo.

- Dificuldade no gerenciamento de mão de obra. Sim, considerando que existem diferentes especialidades e níveis de qualificação, conforme cada etapa de construção, a demanda por mão de obra com conhecimentos específicos varia muito a cada momento, conforme as etapas vão sendo concluídas. Por exemplo, em determinados momentos não precisamos de recursos com conhecimento em instalações elétricas. Já em outros momentos, precisaremos de um grande número de profissionais com esse conhecimento. E pode até ser difícil encontrar esses profissionais no mercado.

- Espera pela próxima etapa. Ao concluir uma etapa, a construção de cada casa pode ficar temporariamente interrompida até que uma nova equipe esteja disponível para dar prosseguimento à obra. Isso se traduz em um cronograma mais longo de trabalho. Do contrário, o quantitativo de mão de obra necessária trabalhando no mesmo canteiro para evitar isso seria imenso, talvez até proibitivo. E aumentará na mesma medida que o número de unidades em construção também for.

- Entre outros.

E qual seria uma maneira alternativa para planejar a obra? Realizar pequenos lotes de construção, de uma casa ou um pequeno conjunto de casas ao mesmo tempo.

Na prática, isso iria gerar uma obra com unidades em diversos estágios de construção, algumas mais próximas de sua conclusão, outras nas primeiras etapas.

As que estiverem mais próximas de sua conclusão, dependerão de materiais específicos e mão de obra mais focada em atividades de acabamento (parte elétrica, hidráulica, revestimentos, etc). As que estiverem em etapas anteriores, dependerão de materiais básicos (aço, cimento, tijolos, etc) e desenvolvendo atividades para estabelecer a parte estrutural, alvenaria, etc.

E quais os benefícios desse ‘nivelamento das atividades’? São VÁRIOS BENEFÍCIOS associados a essa estabilidade e, porque não, padronização das entregas a cada período.

Primeiro, do ponto de vista da alocação de mão de obra. A mesma equipe estará alocada no mesmo canteiro de obra por semanas ou meses. Ganha-se com especialização das funções e treinamento, o gerenciamento e contratação das pessoas torna-se mais simples. Isso se traduz em produtividade. Ao concluir uma etapa, uma equipe avança para a próxima unidade, já tendo realizado uma atividade semelhante (o método de trabalho pode ser aprimorado, o controle de qualidade torna-se mais fácil de ser aplicado, o retrabalho diminui, etc).

Segundo, do ponto de vista dos insumos, podemos dizer que a mesma quantidade de materiais estarão sendo entregues no local da obra semanal ou mensalmente. Fica mais fácil gerenciar esse fluxo de materiais e o leque de fornecedores potenciais inclusive aumenta. Entregar de maneira nivelada é inclusive mais simples para os fornecedores. Reduzimos o potencial de atrasos no fornecimento.

E, por fim, considerando o fluxo de trabalho, a repetição torna mais simples balancear as equipes de trabalho em cada etapa, de forma que os tempos previstos e o dimensionamento das equipes possa ser reajustado para que os prazos sejam cumpridos como previsto. O cronograma torna-se mais previsível (baseado em repetições) e fácil de evitar as esperas entre cada etapa de cada unidade. Previsibilidade facilita o gerenciamento.

Esse exemplo anterior foi aplicado a um condomínio de casas. Mas e quanto a um condomínio vertical. Será que ele pode ser aplicado?

A resposta é sim, basta pensar que em um edifício os andares inferiores iniciarão as etapas mais cedo (considerando que um prédio é erguido de baixo para cima, não?). Assim, podemos prever que em andares inferiores as atividades de acabamento podem iniciar em um momento em que a construção de andares superiores sequer foi iniciada. Assim, as mesmas questões relacionadas a gestão da mão de obra, insumos, treinamento e especialização da mão de obra se aplicam.

Foi possível entender como um bom planejamento de obra ajuda a reduzir os prazos de conclusão e ‘a linha do tempo’?

Vamos agora para outra abordagem de trabalho para aplicar o Lean Construction: o foco operacional.

4) Como aplicar o Lean Construction: Foco operacional para eliminar desperdícios

Essa abordagem para aplicar o Lean Construction é bastante semelhante ao que é realizado em empresas industriais e de manufatura. E talvez até um tanto óbvia.

Basta pensar que, dentre as atividades operacionais realizadas, nem tudo agrega valor. Ou seja, precisamos pensar que ‘manter a equipe ocupada’ não é suficiente. Precisamos, assim, analisar como as atividades estão sendo realizadas.

Da mesma forma que no ambiente industrial, a agregação de valor acontece nos momentos em que o ‘produto’ está sendo transformado em algo que os clientes desejam receber. Nesse caso, um imóvel pronto ou uma obra de infraestrutura pronta para uso. Todo o resto pode ser entendido como desperdício, algo que só adiciona tempo e custo ao empreendimento.

Quando mencionamos o termo ‘desperdício’, importante destacar que não estamos nos referindo somente ao desperdício de materiais (cujas estimativas chegam a até 20% do total!), que é provavelmente o mais evidente destes, mas também ao mal uso de todos os recursos existentes no local da obra.

Vamos a alguns exemplos, já fazendo as adaptações à realidade da construção.

- Movimentação: assim como no ambiente de manufatura, todas as vezes que os recursos necessários (materiais ou ferramentas) não chegam às mãos da equipe operacional, estes precisarão se movimentar, buscar os itens necessários e perder tempo para que o trabalho com valor agregado seja iniciado.

- Retrabalho ou processos desnecessários: bastante evidente, significa que não estamos ‘fazendo certo da primeira vez’, e que o trabalho precisará ser refeito. Bons processos e padrões de trabalho auxiliam a fazer certo na primeira tentativa. A maneira como o planejamento de obra é realizado (e mencionamos isso na seção anterior) também impacta no índice de retrabalho. Quando ocorrer um desvio, poderá haver atraso da obra, tempo adicional para realização da atividade e provavelmente mais insumos para correção.

- Espera: também bastante evidente, espera pelos recursos necessários para realizar uma atividade. Mas, ao mesmo tempo, também pode ocorrer espera por uma decisão que precisa ser tomada por uma equipe de engenharia ou gerenciamento da obra. Certamente, um bom planejamento e gerenciamento de obra, assim como um bom projeto do produto podem minimizar a incidência de esperas.

- Estoques ou superprodução: materiais parados aguardando pelo uso. Devido a uma compra antecipada e planejamento de insumos deficiente, material é recebido de maneira muito antecipada, também gerando um desembolso antecipado e impacto no fluxo de caixa. É possível ainda que este atrapalhe o andamento da obra, precisando ser movimentado de um lado para outro mais de uma vez.

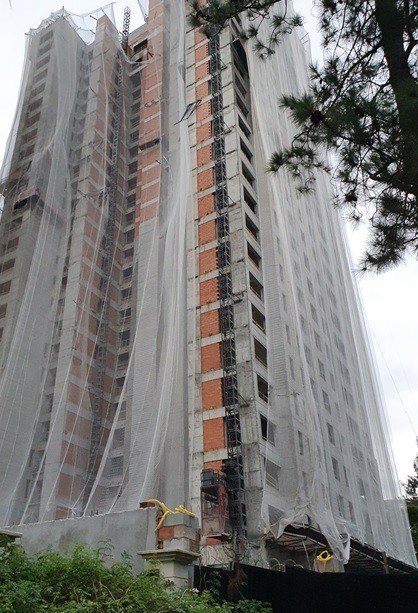

- Podemos ainda mencionar que a desorganização é um gerador de desperdícios, uma vez que a falta de um bom 5S (clique aqui para saber mais sobre o Programa 5S) gera perdas de produtividade, assim como aumenta o risco de acidentes (isso é evidenciado na imagem abaixo). Importante destacar que, uma vez que uma construção exige ‘levar a fábrica até o local da obra’, ou ainda que o local de trabalho vai sendo modificado ao longo do tempo (está sendo construído), esse é um aspecto bastante crítico e que não pode ser negligenciado.

- Etc.

Fica evidente que ganhos de produtividade podem ser obtidos uma vez que a eliminação de desperdícios ocorre de maneira sistemática. Para que isso aconteça, funciona de maneira semelhante ao que é realizado em ambiente de manufatura.

Ou seja, o trabalho precisa ser observado e mudanças nos processos permitem que problemas que afetam a produtividade sejam eliminados. Além disso, utilizar as ‘lições aprendidas’ obtidas em construções anteriores permite que erros cometidos no passado não sejam repetidos.

5) Como aplicar o Lean Construction: Modularização

De todas as maneiras de aplicar o Lean Construction, provavelmente a modularização é a mais disruptiva. Vamos entender o motivo para isso.

Como mencionamos anteriormente, a atividade de construção exige ‘levar a indústria até o local da obra’ (sim, construção é indústria!). A modularização, em parte, reverte esse processo, de forma que um percentual (maior ou menor) das atividades será realizado fora do local da obra, ou ‘offsite’.

Na prática, os módulos ou partes da construção são construídos em um ambiente industrial distante da obra, havendo somente uma atividade de ‘montagem’ no obra ou ‘on-site‘.

Vamos entender os benefícios da modularização.

5.1 Benefícios da modularização

Os benefícios da modularização são inúmeros. Vamos listar aqui os principais.

- O primeiro deles é que o trabalho é realizado em ambiente controlado (realmente industrial), com maior qualidade, produtividade e com menos acidentes. Em seu trabalho, o Professor Koskela (1992) destaca logo no início que questões como saúde ocupacional e condições de trabalho inferiores são graves problemas que fazem com que exista déficit de mão de obra em diversos países.

- Outro ponto é que o trabalho em ambiente controlado permite eliminar uma importante variável, que é o clima (CHUVA!). Algumas fontes indicam que ‘1 dia de chuva na obra gera 2 dias de atraso’ no projeto. Portanto, ganha-se com previsibilidade.

- Um terceiro ponto é em relação a qualificação da mão de obra. Como existe divisão das atividades e maior especialização, esse movimento de industrialização ajuda a capacitar a mão de obra mais rapidamente.

- Quarto ponto, diz respeito a previsibilidade no orçamento de obra. Uma vez que os módulos utilizados são estruturas replicáveis, os próprios softwares baseados em BIM (Building Information Modeling) auxiliam de maneira muito rápida não somente na criação do projeto de produto, mas na rápida geração do orçamento (cada módulo já associa diretamente uma ‘lista de peças’ para sua fabricação).

- Quinto benefício diz respeito a ‘encurtar a linha do tempo’ (como explicamos anteriormente). Por trabalharmos em um ambiente industrial, uma fábrica pode trabalhar, se necessário, em 3 turnos, algo que normalmente não é possível em uma construção, especialmente se a obra estiver próxima á áreas residenciais.

- Do ponto de vista do planejamento, a fabricação dos diversos módulos pode ocorrer em paralelo com a parte estrutural. E isso é quase a mesma coisa que dizer que podemos ‘começar a construção de uma casa pelo telhado’! Esse é o elemento que torna essa técnica mais disruptiva, já que grandes construções podem ser concluídas em prazos muito menores do que através de um método tradicional. Feita a parte estrutural/fundação, a construção evolui rapidamente, com apenas processos de montagem sendo realizados ‘on-site’ (já que muitos módulos estarão prontos).

- Outro ponto é que revertemos outro conceito fundamental. Os ativos não ficam mais imobilizados. Sendo em módulos, eles podem ser até realocados para outro local. Isso é até um contrassenso, estamos até revendo o conceito do ‘imóvel’.

- Por fim, quando falamos do desperdício de material, os números também são significativos. A estimativa é que uma construção modular pode reduzir o desperdício de 20% para 5% do total de material. Importante destacar o impacto que isso gera, considerando o grande aumento no valor dos insumos nos anos de 2020-2021 e que as construções tradicionais geram algo em torno de 65% do lixo urbano destinado a aterros. Incrível, não?

Ainda sobre o último ponto, vale mencionar que a visão da Câmara Brasileira da Indústria da Construção (Cbic) sobre o ritmo de aumento no preço dos insumos é DESESPERADORA. Clique aqui e acesse o artigo (de Junho/2021).

Deu para ter uma ideia do impacto que a modularização pode proporcionar? Os itens apresentados acima descrevem os benefícios, mas em números agregados, alguns estudos apontam que a produtividade da construção offsite é entre 5 a 10 vezes maior do que o método tradicional.

Seguimos falando um pouco mais sobre a aplicação da modularização.

5.2 Modularização – mais sobre sua aplicação

Antes de mais nada, é importante destacar que modularização não é sinônimo de imóveis de baixo padrão ou populares (as casas não se parecem com ‘caixas de sapato’!). Alguns países como Estados Unidos e Austrália estão muito mais avançados na aplicação das práticas de modularização. O Brasil está apenas começando.

Além de casas, algumas construções comuns são: escolas, hospitais, franquias, hotéis, etc. Importante destacar que elas tem estruturas repetitivas (módulos replicáveis, o que facilita muito a industrialização e o ganho de escala). Isso é fácil de entender para um hotel ou hospital, já que possuirão dezenas ou centenas de quartos com dimensão e estrutura semelhantes. Nada mais industrial, não é mesmo?

Essa é a explicação para o fenômeno que assistimos durante a pandemia de covid, em que hospitais foram construídos em poucos dias, considerando a urgência da necessidade de criação de novos leitos hospitalares.

Outro destaque importante diz respeito ao nível de modularização utilizado (anteriormente, mencionamos que uma construção pode ser mais ou menos modularizada).

E isso realmente varia bastante. É possível modularizar desde pequenas partes da construção (painéis, vigas e pequenos módulos) até cômodos completos. Existem exemplos em que banheiros são entregues na obra totalmente prontos, incluindo a parte hidráulica, elétrica e até de acabamento (louças, metais e revestimentos) totalmente pronta, sendo necessário somente posicioná-los e conectá-los a estrutura restante.

Isso faz com que o tempo de montagem ‘on-site’ (no local da obra) seja reduzido drasticamente.

Por fim, é necessário mencionar que, em se tratando de módulos totalmente prontos, existe uma limitação de tamanho dos módulos já que eles precisam ser transportados até o local da obra, considerando seu dimensional e locais de difícil acesso. As referências indicam que módulos de até 3 metros de largura podem ser transportados sem grandes dificuldades. No caso de módulos de maiores larguras, deve-se utilizar ‘batedores’ (escolta) no processo de transporte rodoviário.

6) Conclusão

Como foi apresentado, os benefícios em termos de aumento de produtividade, redução de custo, redução de materiais desperdiçados e especialmente a redução no prazo de conclusão de um empreendimento fazem com que o Lean Construction seja uma abordagem que pode revolucionar o segmento da construção.

A Kimia tem experiência no segmento da construção, a pode ajudar a sua empresa a colher os diversos benefícios que o Lean Construction permite.

CLIQUE AQUI PARA FALAR COM NOSSA EQUIPE E SAIBA COMO PODEMOS AJUDAR SUA EMPRESA.