Como ser competitivo em um mercado de alta variedade de produtos?

Mercado retraído e clientes comprando baixos volumes. Essa situação é familiar?

Manter sua empresa rentável nesse cenário, que demora a mudar, deve ser um enorme desafio.

Mas saiba que é possível repensar a maneira como sua empresa lida com essa situação utilizando um dos métodos do Lean, já testado e aprovado ao longo de quase 80 anos.

Ao final do post, não deixe de analisar um estudo de caso que gerou competitividade a um cliente da Kimia através da redução de setup.

No princípio do Lean…

Quem conhece um pouco de Lean sabe que seus princípios começaram a ser testados e desenvolvidos no Japão pós 2ª guerra mundial (na época, não era chamado de Lean, eram somente os fundamentos do modelo de produção da Toyota).

Sabemos também que o cenário econômico japonês possuía algumas características, como mercado reduzido, restrição de crédito e grande concorrência. É importante lembrar ainda que, além do cenário econômico, o Lean também foi pensado para lidar com o problema do alto mix de produtos a serem produzidos. As soluções encontradas permitiram se adaptar à situação de produção com baixos volumes.

Curiosamente, o Japão daquela época e o Brasil de hoje possuem ao menos uma semelhança: um mercado retraído e com volumes mais baixos do que um dia já praticaram.

É claro que a atual crise econômica brasileira não tem a mesma severidade do que um cenário de pós-guerra, mas mesmo assim os números brasileiros não deixam de ser (negativamente) expressivos, como será mostrado a seguir.

O mercado brasileiro em alguns números

A produção industrial brasileira passou por 3 anos consecutivos de queda (-3,0% em 2014, -8,3% em 2015 e -6,6% em 2016, de acordo com dados do IBGE). Já em 2017 e 2018, os crescimentos foram modestos (2,5% e 1,1%, respectivamente). Olhando para frente, a projeção atual (em setembro/2019) aponta para uma nova queda de -0,3% em 2019.

E com base nestes números, podemos dizer que a redução dos volumes atuais é de 20%, aproximadamente, quando comparamos 2019 a 2013.

É ainda importante destacar que a grande maioria dos produtos ofertados pelas empresas continua a ser produzida, eles não “saem de linha”. Ou seja, o tamanho dos lotes de produção e a escala das empresas estão reduzidos. E pode ser que isso esteja afetando a produtividade (e os custos) da sua empresa.

Como isso impacta o custo?

Os métodos de custeio utilizados nas empresas consideram vários aspectos, alguns fixos e outros variáveis.

Um deles é o custo de produção que, descrito de maneira simplificada, considera o tempo necessário para se produzir um produto em cada recurso, seguindo a seguinte fórmula:

Tempo total de produção = Tempo de ciclo + (Tempo de setup / Tamanho do lote)

Como cada máquina ou recurso possui um “custo-hora” cadastrado (em R$/hora), é possível traduzir o tempo necessário para produção em custo:

Custo de produção = Tempo total de produção x Custo hora da máquina / 60

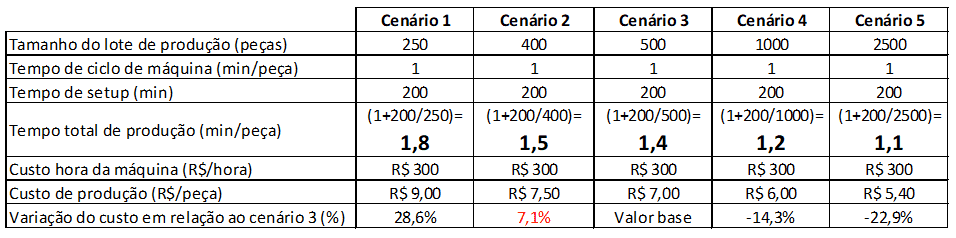

Isso está exemplificado na tabela abaixo.

O tempo de ciclo de produção de cada produto (ou a velocidade de processo da máquina) não é alterado em função do tamanho do lote a ser produzido, mas o tempo de setup (preparação) acaba sendo diluído conforme o tamanho do lote. Portanto, quanto menores os volumes de produção, maiores os custos de fabricação.

Isso pode ser facilmente observado, uma vez que boa parte das empresas analisa os custos de produção por OP (ordem de produção), e as quantidades a serem produzidas em cada OP refletem, direta ou indiretamente, o tamanho dos pedidos enviados pelos clientes. Assim, o custo do produto acaba sendo impactado diretamente.

Como a empresa lidam com esse problema?

A maneira como o custo do produto é contabilizado é conhecida por grande parte dos gestores, não somente de áreas financeira e de controladoria, mas também por gerentes de produção.

Na prática, busca-se minimizar a frequência com que pequenos lotes são produzidos agrupando a produção de lotes do mesmo produto, ainda que estes possuam datas de entrega distintas. Algumas delas estão semanas a frente, caracterizando uma produção antecipada.

Do ponto de vista de um gestor de produção, ao realizar algo assim, pensa-se estar “economizando” o tempo de setup do lote que seria produzido posteriormente, no futuro.

Para verificar como isso impacta o custo do produto, será utilizado o mesmo exemplo mostrado na tabela acima, mas em 5 cenários distintos. É importante destacar que nenhuma mudança no processo foi realizada e, em cada cenário, somente alterou-se o tamanho dos lotes produzidos.

Analisando a tabela acima, é possível verificar que à medida que os lotes de produção aumentam, a influência do tempo de setup diminui.

Nesse exemplo, o tempo total de produção com grandes lotes tende a 1 minuto, que é o próprio tempo de ciclo do produto na máquina. Nesse caso, o tempo de setup gradativamente perde importância no custeio do produto.

Por outro lado, quando analisamos o cenário 2, comparado ao cenário 3, fica evidente que uma redução de 20% no tamanho do lote (de 500 para 400 peças) implica em um aumento de mais de 7% no custo de fabricação (destacado em vermelho na tabela).

Nessa análise, foi escolhido o cenário 2, fazendo um paralelo com o dado apresentado no início do texto, de que a produção industrial brasileira acumula uma queda de aproximadamente 20% em 3 anos.

Além da perda de tempo sem produção, para alguns tipos de processos produtivos (em batelada, processo contínuo, plásticos, etc) o tempo de setup também pode gerar uma perda de material, agravando o aumento dos custos.

Aumentar os lotes de produção elimina o problema?

Em uma visão mais restrita, isso é verdade, sendo que com frequência essa é a decisão tomada.

Mas analisando de maneira mais ampla, sabemos que produzir de maneira antecipada também gera outros problemas a serem administrados.

Alguns deles são bem conhecidos, fazem até parte dos desperdícios que o Lean busca eliminar:

- aumento dos estoques de material em processo e produto acabado, o que pode gerar um problema de caixa;

- aumento da movimentação de materiais;

- aumento dos custos de armazenamento;

- produção de itens que ficarão obsoletos no estoque e que talvez nunca sejam vendidos;

- atraso na entrega de outros produtos (para alguns, a dificuldade gerada no atendimento ao prazo de entrega é difícil de enxergar, mas esse tema será abordado em um próximo post).

Como deve ter ficado evidente, em todos os casos existe um “ganha-perde” (um trade-off) ao se produzir lotes menores ou maiores, isto é, existe um benefício, mas que gera outros problemas para a operação.

Desenvolver novos negócios é uma solução?

De fato, gerar novos negócios é uma possibilidade para as empresas que enfrentam a redução dos pedidos dos clientes da carteira, e portanto, dos volumes de produção.

Mas algo para se ter em mente é que a decisão de atender novos mercados/clientes vai fazer com que o mix de produtos da sua empresa também aumente.

Ou seja, o tempo gasto com setups de máquina também vai aumentar, fazendo com que a produtividade permaneça baixa.

É importante destacar que novos negócios também podem começar com volumes reduzidos, seja porque o produto ainda está ganhando espaço no mercado, ou seja porque os clientes podem querer avaliar o novo fornecedor antes de migrar volumes mais significativos para eles.

Uma mudança de fornecedor também pode ser motivada por uma redução no preço do produto, justamente no momento em que os custos de produção já estão mais elevados.

Entretanto, essa não é uma boa combinação, que poderá gerar perdas acentuadas na rentabilidade das empresas.

Na verdade, também existe uma discussão mais profunda por trás dessa questão:

Sua empresa pode ser rentável sendo um fabricante de commodities, com grandes volumes. Mas será que ela é capaz de ser rentável sendo um fabricante de especialidades, com volumes reduzidos e alto mix?

A redução dos volumes posiciona todas as empresas um pouco mais como fabricante de especialidades, e menos como fabricantes de commodities.

Ainda sobre esse ponto, parece existir uma tendência a maior customização, com o fornecimento de produtos mais específicos destinados a um ou poucos clientes. Cada novo produto criado é mais um passo na direção de se fabricar especialidades, e o processo de sua empresa precisa estar preparado lidar com isso e ainda ser competitivo.

Como o Lean resolveu essa questão décadas atrás

Sabemos que o Lean trouxe uma série de inovações para a indústria, dentre elas o fluxo de uma peça, utilizado em células de manufatura. Isso trouxe grandes ganhos de produtividade, redução de estoques, redução do leadtime de produção etc.

Mas tudo isso só foi possível graças a redução dos tempos de setup, utilizando o método SMED (Single Minute Exchange of Die – Troca de ferramenta em 1 dígito, ou em menos de 10 minutos). CLIQUE AQUI PARA SABER MAIS SOBRE O MÉTODO SMED.

Apesar de praticamente todo gestor da indústria saber que é possível reduzir os tempos de setup, poucas empresas aplicam esse método de maneira repetitiva e sistematizada.

O método fornece os direcionamentos para analisar o tempo gasto em setup e as oportunidades para reduzi-lo. O resultado de sua aplicação deve ser a criação de um processo padronizado de preparação de máquina, com rotinas bem definidas para operadores, líderes de produção e áreas de suporte.

Com pouquíssimos investimentos, normalmente consegue-se reduzir os tempos de setup de maneira significativa (recentemente, a Kimia aplicou o método SMED junto a um de seus clientes e reduziu o tempo de setup significativamente. CLIQUE AQUI PARA SABER MAIS.)

Conclusão: Um novo TRADE-OFF, um “GANHA-PERDE” mais favorável

Após a redução do tempo de setup, obtém-se algo muito além do que um ganho na disponibilidade de máquina e o trade-off discutido anteriormente (o “ganha-perde” entre produzir antecipado x perder produtividade e até matéria prima) torna-se bem mais favorável.

É verdade que os custos continuam sendo impactados pela variação do volume, mas, de forma menos significativa.

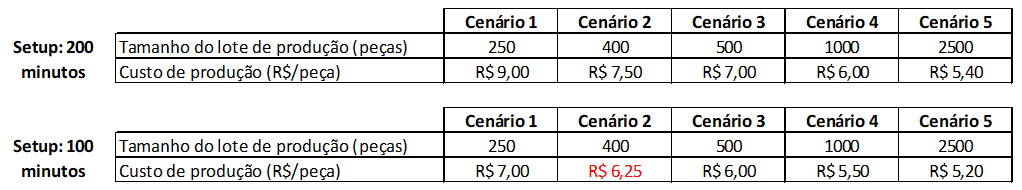

Na tabela abaixo são apresentados os mesmos 5 cenários de tamanho de lote, porém com um setup reduzido em 50% (de 200 para 100 minutos).

Se comparamos ainda o custo de produção nas duas situações, com setup de 200 e 100 minutos, a relação torna-se ainda mais favorável, conforme tabelas abaixo, e o custo final do produto, com a redução do setup, torna-se muito menor do que na situação em que o setup é de 200 minutos.

Destacado em vermelho, é possível observar que o custo permanece inferior ao cenário original, mesmo que haja uma redução no tamanho do lote em 20%.

Fica fácil concluir que a redução do tempo de setup viabiliza uma redução de custo, sem gerar outros problemas a serem gerenciados, como acontece quando antecipamos a produção de pedidos com data de entrega distante ou às vezes incerta.

CLIQUE AQUI para falar com um consultor e saber como podemos ajudar sua empresa a ganhar competitividade.